Прочность материалов — один из ключевых факторов безопасности и надёжности в машиностроении, строительстве, аэрокосмической отрасли и даже в медицинской технике. От того, как материал поведёт себя под нагрузкой, зависит не только долговечность изделия, но и жизнь людей, которые будут им пользоваться. Чтобы на раннем этапе выявить слабые места, инженеры и учёные прибегают к сложным лабораторным испытаниям. И в центре этих испытаний находятся разрывные испытательные машины, ознакомиться с которыми вы можете на сайте, эти высокоточные устройства, призванные буквально «сломать» материал, чтобы узнать его пределы.

Что такое разрывные испытательные машины?

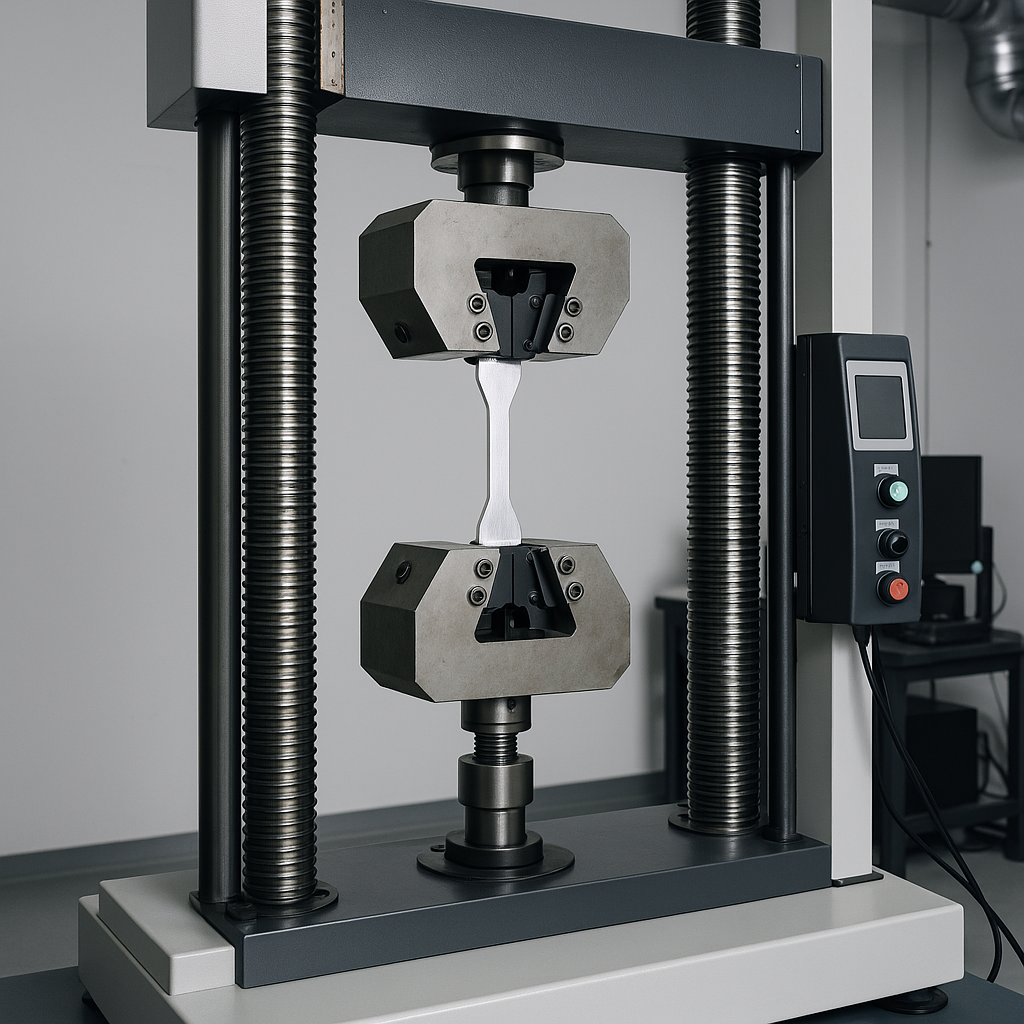

Разрывная испытательная машина — это оборудование, предназначенное для механических испытаний образцов материалов на растяжение, сжатие, изгиб, срез и другие типы нагрузок. Суть работы проста: на образец воздействуют усилием до тех пор, пока он не разрушится или не деформируется. При этом фиксируются важнейшие характеристики: предел прочности, предел текучести, удлинение, модуль упругости и прочие параметры.

Сама машина состоит из рамы, системы нагружения (механической, гидравлической или электромеханической), системы управления и измерительных приборов. Современные модели оснащены цифровыми интерфейсами, программным обеспечением и возможностью построения диаграмм в реальном времени.

Почему это важно?

Когда конструктор проектирует, например, несущую балку для моста, он обязан быть уверен в том, что металл выдержит вес и вибрации. Чтобы не гадать, он ориентируется на стандартизированные характеристики материала, полученные в результате лабораторных испытаний. Точные данные о прочности, упругости и предельных нагрузках позволяют избежать недостоверных расчётов и чрезмерных запаса прочности, которые ведут к перерасходу материалов и удорожанию проекта.

Более того, даже один и тот же материал, но от разных поставщиков, может отличаться по свойствам. Поэтому каждая партия, особенно в ответственных отраслях, должна проходить тестирование.

Какие материалы испытывают?

В испытательные лаборатории поступают самые разные материалы:

– Металлы и сплавы (сталь, алюминий, титан и др.)

– Пластмассы и полимеры

– Композитные материалы

– Древесина и фанера

– Стекло и керамика

– Резины и эластомеры

Каждый материал требует своего метода крепления, своей скорости нагружения и особых условий испытаний. Например, металлы испытывают при высоких и низких температурах, чтобы понять, как изменяются их свойства. А полимеры — с учётом времени выдержки под нагрузкой, поскольку они склонны к ползучести.

Как проходит испытание?

Процедура испытания состоит из нескольких этапов:

-

Подготовка образца. Образец изготавливается по определённому стандарту, чаще всего в форме «песочных часов» (для испытания на растяжение) или прямоугольной балки (для изгиба). Поверхность тщательно обрабатывается и маркируется.

-

Монтаж в разрывную машину. Образец зажимается между захватами. Важно, чтобы зажимы не деформировали его до начала испытания.

-

Применение нагрузки. Система нагружения начинает плавно или ступенчато увеличивать усилие. На дисплее фиксируются сила и перемещение, а также строится диаграмма «напряжение – деформация».

-

Фиксация разрушения. В момент разрыва (или предельной деформации) программа автоматически сохраняет все данные, включая фотографию разрушенного образца.

-

Анализ результатов. Полученные данные сравниваются с нормативами. Иногда проводится повторное испытание на другом экземпляре для подтверждения стабильности результатов.

Какие бывают методы испытаний?

Кроме классических испытаний на разрыв, существуют и другие методы:

-

Испытания на сжатие. Часто применяются для хрупких материалов, таких как бетон или керамика.

-

Испытания на изгиб. Используются для определения жёсткости и прочности композитов, фанеры и пластика.

-

Усталостные испытания. Имитируют многократное циклическое нагружение, например, как на деталях самолётов или автомобилей.

-

Испытания при температурных воздействиях. Материалы проверяют при нагревании или охлаждении до экстремальных температур.

-

Ползучесть и релаксация напряжений. Характерны для полимеров и металлов при длительной нагрузке.

Где используются результаты?

Результаты испытаний становятся основой для:

-

проектирования конструкций и изделий;

-

сертификации продукции;

-

приёмки материалов от поставщиков;

-

судебных экспертиз при авариях и разрушениях;

-

научных исследований новых сплавов и композитов.

Например, перед запуском нового автомобиля автопроизводитель проводит тысячи тестов деталей на прочность и долговечность. Без этого машина может не пройти сертификацию и не выйти на рынок.

Цифровая революция в тестировании

Современные разрывные испытательные машины всё чаще становятся частью автоматизированных лабораторий. Программное обеспечение позволяет создавать целые базы данных испытаний, генерировать отчёты, сравнивать результаты разных партий, а также интегрировать данные в системы управления качеством предприятия. В некоторых лабораториях роботизированные комплексы сами подают образцы в машину, проводят тест и отправляют данные в облако.

Также развивается неразрушающий контроль, но разрывные испытания остаются незаменимыми, поскольку дают «чистую» картину поведения материала.

Заключение

Разрывные испытательные машины — это незаметные герои научно-инженерного мира. Именно они дают объективную информацию о том, насколько безопасен и надёжен тот или иной материал. И пусть их работа заключается в разрушении, цель этих машин — создать более прочный, устойчивый и безопасный мир.