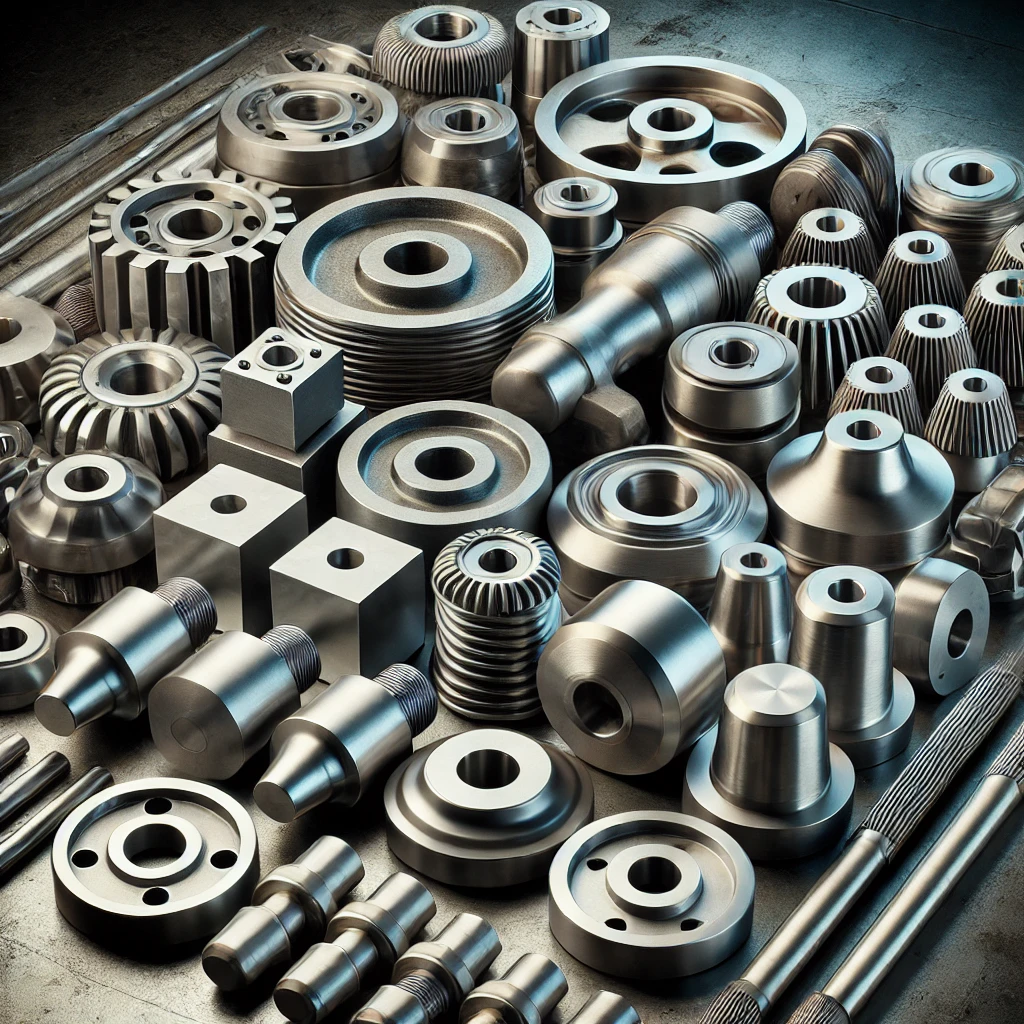

Поковки – это металлические заготовки, полученные путём пластической деформации металла. Благодаря уникальной технологии, позволяющей формировать металл под давлением, изделия приобретают особые характеристики: высокую прочность, однородность структуры и точность геометрических параметров. В процессе изготовления достигаются свойства, которые значительно превосходят по качеству литые или сварные аналоги. Поэтому поковки от таких производителей как https://pokovka.net/, находят применение в наиболее ответственных и высоконагруженных деталях, востребованных в машиностроении, энергетике, авиации и судостроении. В этой статье мы подробно рассмотрим основные виды поковок, особенности их применения и тонкости выбора для различных отраслей промышленности.

Основные виды поковок и их применение

Круглая поковка

Круглые поковки — наиболее распространённый вид заготовок, применяемый в машиностроении, нефтегазовой и энергетической промышленности. Они отличаются универсальностью и удобством дальнейшей механической обработки. Круглые поковки используются для изготовления валов, осей, втулок и подшипниковых колец.

Процесс изготовления круглых поковок чаще всего происходит путём свободной ковки: металл нагревают до пластичного состояния и обжимают под гидравлическим прессом или молотом. Преимущество круглых поковок в том, что они легко обрабатываются, минимизируя отходы металла и обеспечивая высокую прочность готовых изделий.

Квадратная поковка

Квадратные поковки обладают выраженными геометрическими формами и высокой жёсткостью. Они особенно удобны для изготовления деталей прямоугольной и квадратной формы — это различные рычаги, крепления, штоки и направляющие.

Производят квадратные поковки методом свободной и штамповой ковки. Преимущество квадратных поковок состоит в их простоте обработки на станках, экономичности и удобстве транспортировки. Часто они оказываются предпочтительнее круглых поковок именно в тех случаях, когда важна простота дальнейшей обработки и минимальное количество отходов металла.

Поковки типа «вал»

Валовые поковки имеют удлинённую форму с различными диаметрами на протяжении всей длины. Такие поковки могут быть гладкими, ступенчатыми и даже коленчатыми, в зависимости от специфики применения. Они востребованы в тяжёлом машиностроении, судостроении, энергетике и производстве компрессорного оборудования.

Изготовление валовых поковок требует высокой точности и мастерства, так как необходимо обеспечить равномерность структуры металла и минимальное внутреннее напряжение. Основное преимущество таких поковок — это повышенная надёжность и устойчивость к эксплуатационным нагрузкам, что особенно важно для валов турбин, компрессоров и двигателей.

Цилиндрическая поковка

Цилиндрические поковки похожи на круглые, но отличаются тем, что могут иметь значительную длину при относительно небольшом диаметре. Они широко применяются в химической и нефтяной промышленности, а также в оборудовании высокого давления и специальных установках.

Цилиндрические поковки получают методом свободной ковки или методом раскатки колец, что обеспечивает им высокую точность размеров и качественную внутреннюю структуру металла. Благодаря такой технологии, поковки получаются более прочными и долговечными по сравнению с аналогичными литыми деталями.

Поковка типа «гриб»

Поковка типа «гриб» получила своё название за характерную форму: массивную головку и более тонкий стержень. Такие поковки применяют в горнодобывающей технике, строительстве и производстве крепёжных элементов.

Поковки «гриб» чаще всего производят методом штамповой ковки, который позволяет получить высокую точность формы и минимизировать дальнейшую механическую обработку. Главные преимущества «грибовидных» поковок — высокая прочность, стойкость к нагрузкам и надёжность в эксплуатации, что особенно важно для ответственных деталей.

Дисковая поковка

Дисковые поковки представляют собой детали в виде плоских кругов с центральным отверстием или без него. Эти поковки востребованы в турбостроении, энергетическом оборудовании, компрессорах и насосах, а также при изготовлении деталей трансмиссий.

Производство дисковых поковок — это обычно штамповая или свободная ковка с последующей механической обработкой. Их основное преимущество — высокая точность размеров, равномерность структуры металла, минимальные внутренние напряжения, что критически важно в ответственных узлах вращения.

Особенности технологии изготовления поковок

Поковки могут изготавливаться тремя основными способами:

-

Свободная ковка — обработка металла без использования специальных штампов, применяется для крупных заготовок, отличается простотой и гибкостью технологии.

-

Штамповая ковка — формообразование заготовок в специальных штампах. Метод даёт высокую точность и производительность, подходит для серийного производства.

-

Изотермическая ковка — ковка, проводимая при постоянной температуре заготовки, применяется для изготовления сложных изделий из титановых и жаропрочных сплавов.

Материалы, используемые для изготовления поковок

Наиболее популярные материалы для производства поковок:

-

Сталь (углеродистая, легированная, нержавеющая) — отличается высокой прочностью, хорошей свариваемостью и относительно невысокой стоимостью.

-

Алюминиевые сплавы — обладают лёгкостью, коррозионной стойкостью и высокой технологичностью.

-

Титановые сплавы — востребованы в авиации и космической промышленности, характеризуются высокой прочностью и лёгкостью при экстремальных условиях эксплуатации.

Контроль качества и термообработка поковок

Контроль качества поковок включает визуальный осмотр, ультразвуковой контроль на отсутствие внутренних дефектов и механические испытания на прочность и пластичность.

Особое значение имеет термообработка — закалка, отпуск и нормализация, которые улучшают структуру металла, снимают внутренние напряжения и повышают долговечность поковок.

Советы при заказе поковок: как избежать ошибок?

При выборе поковок важно точно составить техническое задание, указать необходимые параметры материала, размеры и требования к качеству. Также важно выбрать проверенного производителя, имеющего сертификацию и положительные отзывы.

Заключение

Поковки играют ключевую роль в обеспечении надёжности и долговечности деталей. Выбор правильного типа поковки и технологии её производства — гарантия качества и экономии на всех этапах производства и эксплуатации.