Содержание

- 1 Сущность технологии

- 2 Принцип работы гидроабразивной резки металла

- 3 Область применения

- 4 Оборудование для гидрорезки

- 5 Возможности водной резки металла

- 6 Управление

- 7 Расходные материалы

- 8 Преимущества гидроабразивной установки

- 9 Недостатки гидроабразивной установки

- 10 Цена гидрорезки

- 11 Преимущества метода

- 12 Принципиальное устройство станков

- 13 Современная сфера применения

- 14 Эксплуатация станков с ЧПУ

- 15 Оборудование с ручным управлением

- 16 Расходные материалы и самостоятельная постройка станка

- 16.1 Технология резки

- 16.2 Характерная область применения технологий резки водой

- 16.3 Типичная область применения некоторых абразивных материалов при резке

- 16.4 Преимущества, недостатки и сравнительная характеристика

- 16.5 Почему не все пользуются станками ГАР?

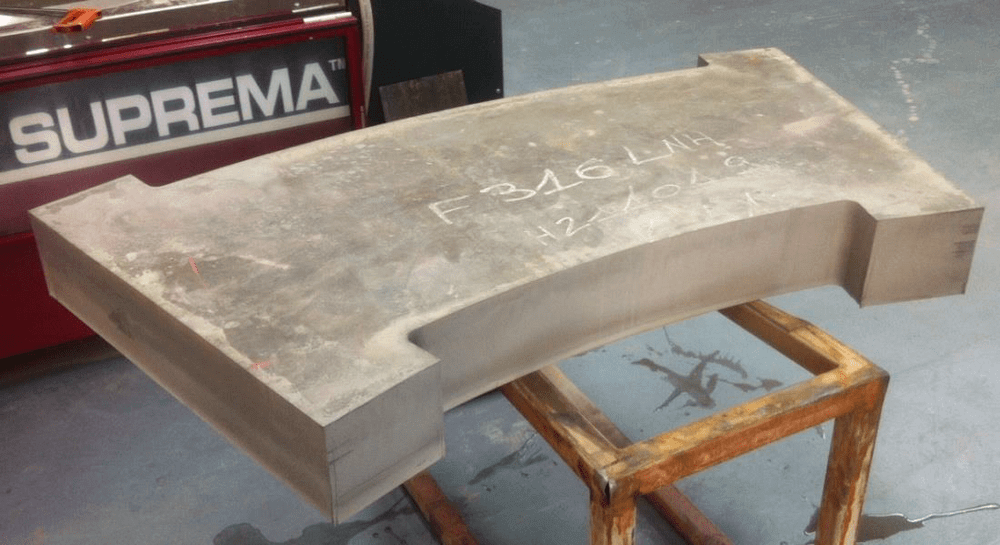

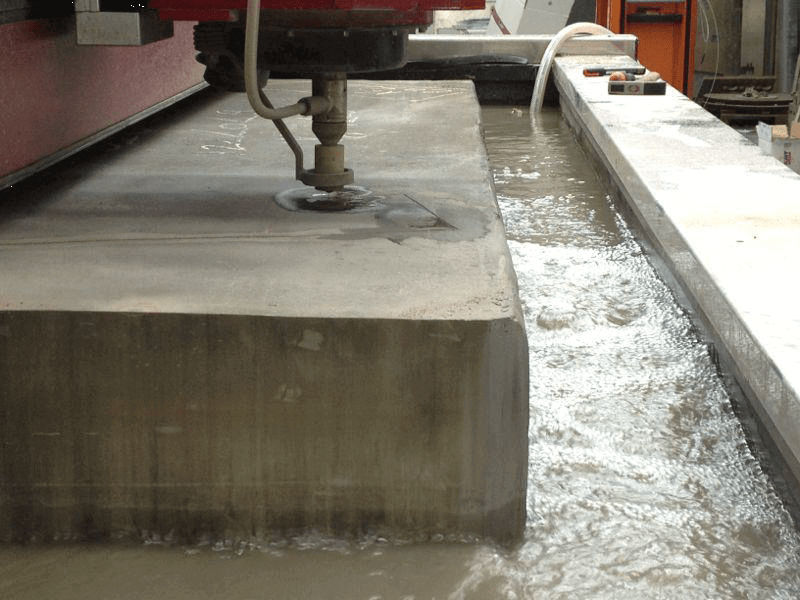

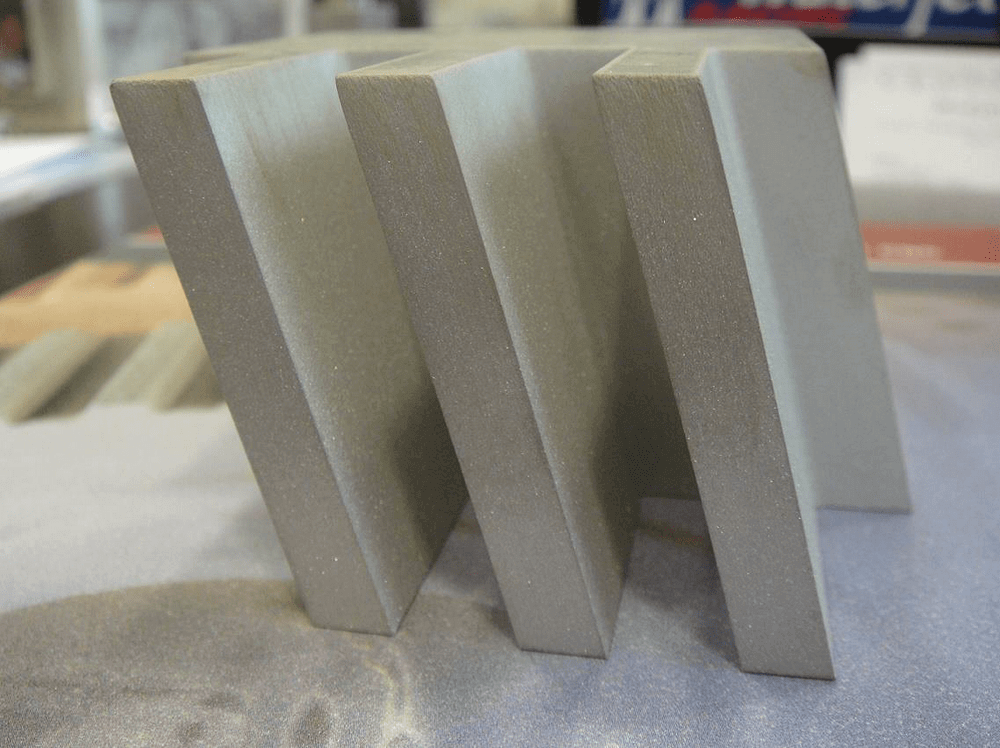

- 16.6 Примеры обработки

- 16.7 7 основных причин, по которым стоит выбрать установку гидроабразивной резки:

- 17 Оборудование

- 18 Технология

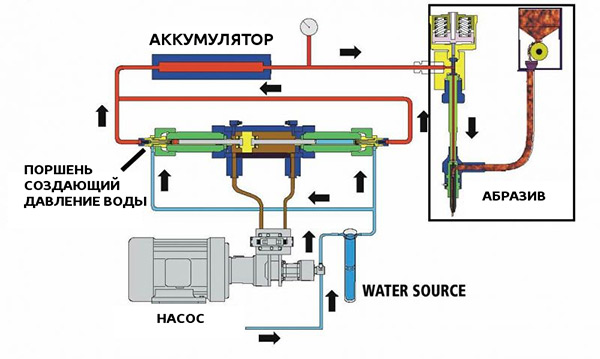

- 19 Принцип действия установки для гидроабразивной резки

- 20 Техника безопасности

Гидроабразивная резка – это технология обработки металла, которая проводится с использованием воды и смеси абразива в роли рабочего инструмента. Причем жидкость подается под огромным давлением и с большой скоростью.

Сущность технологии

Заготовка из металлического листа кладется на рабочую поверхность. Она раскраивается по нужному формату. Места кроя подвергаются воздействию воды с добавлением абразивных частиц. Эти вещества взаимодействуют c поверхностью, разрушая ее. При этом необходимо поддерживать определенное давление, напор, который обеспечивает нужную скорость подачи жидкости и твердых частичек. Задача оборудования по этой технологии – отделить часть от целого. Мощность аппарата велика, но способности ограничиваются плотностью сплава и его толщиной.

Принцип работы гидроабразивной резки металла

Во время раскроя металлопроката происходят следующие процессы:

- Двигатель приводит в движение насос, который создает водяную струю – она подается в смеситель из резервуара.

- С другой стороны, одновременно с этим происходит подача абразива нужного количество и диаметра частиц.

- Два элемента смешиваются до относительно однородной жидкости.

- Смесь с высоким напором направляется на сопло, которое управляет наклоном и скоростью процесса.

- Материал соприкасается с поверхностью заготовки, разрезая ее.

При этом происходит охлаждение металла.

Область применения

Распространенность метода объясняется большими возможностями аппарата. Его можно использовать фактически для любых природных и синтетических материалов. Не распространяется это только на алмаз и каленое стекло. Особенность (а вместе с тем и востребованность) – можно проводить обработку таких вещества, которые нельзя нагревать – они теряют, меняют свои физико-химические свойств или подвержены легкому воспламенению. А резка струёй воды происходит без изменения температурного режима. Таким образом, значительно расширяется спектр возможных работ. Чаще всего металлообработке подвергают:

- нержавейку;

- инструментальную сталь;

- алюминий;

- титан;

- латунь.

Также разрезают указанным методом гранит, мрамор и прочие натуральные и искусственные камни. Применение станка возможно только в условиях цеха, налаженного производства. Видео покажет, где его применяют:

Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость для воды – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях, начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента.

Она поставлена на ремни, которые двигают резак по линейным плоскостям. используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также у нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Возможности водной резки металла

Многие способы применяются только для прямой распиловки, в то время как гидрорезка позволяет:

- делать фигурный разрез;

- не обрабатывать края;

- обрабатывать листы (металлозаготовки) толщиной до 120 – 200 мм, в зависимости от типа стали;

- подключить к автоматическому пульту управления трудный проект и фактически не участвовать в процессе, только контролировать;

- разрезать окружности, трубы.

Сейчас активно пользуются технологией в различных сферах:

- автомобилестроение и машиностроение в целом;

- изготовление заготовок, деталей из материалов, которые не поддаются штамповке;

- резка водой железа, утеплителей, стекловолокна, изоляторов, мрамора и прочих материалов;

- художественная обработка.

Управление

Для эффективной работы станка необходим труд нескольких инженеров и операционистов. Проектировщик обязан создать проект в специальной компьютерной среде. Затем файл помещается в память устройства. Машина сама распределяет функции на остальные узлы. Сотрудник отвечает за достаточное количество расходных материалов, за запуск программы, контроль за выполнением и своевременное оповещение о поломке. Специалист по оборудованию обязан проводить техническое обследование (профилактическое), а также устранять неполадки.

Гидроабразивные станки с ЧПУ

Числовое программное управление позволяет осуществлять наиболее трудные детали с погрешностью в половину миллиметра. Производственный процес полность автоматизирован, он не требует постоянных команд, ему необходимо только однажды задать программу (выбрать из списка или ввести в память) и поставить запуск. Такое оборудование дорогостоящее, но более эффективное. Нет человеческого фактора, то есть минимизирован риск ошибок.

Как режут металл водой вручную

Менее популярные на производстве, зато теоретически возможны для изготовления в домашних условиях. Задача оператора – выбор угла резки, давления, напора и ширины струи. Работать с ним труднее, но, однажды научившись, специалист сможет делать очень эффективные простые формы. Точность остается высокой, но при этом набор функций относительно небольшой. Еще одно достоинство – цена значительно ниже, чем у оборудования с ЧПУ.

Расходные материалы

Основное сырье – это вода (чистая, прошедшая многоступенчатую фильтрацию, чтобы там не находилось примесей, которые могут вступить в реакцию с заготовкой) и абразивные частицы. Расход достаточно большой, при этом чем толще металл, тем больше расходников используется в секунду. Самое недорогой абразив – мелкий песок. Песчинки размером около 650 микрон эффективно справляются даже с тугоплавкими, высокопрочными сплавами. При этом имеют доступную стоимость. Также регулярно требуется проводить замену запчастей – трубок и шлангов, уплотнителей. Реже – мотора, резервуаров, сопел.

Какое давление нужно для резки металла водой под давлением

Минимальный напор – 1500 атмосфер, максимальный – 6000. Показатель настраивается в зависимости от плотности стали, от необходимой скорости работы. Делать это можно вручную или довериться умному блоку управления.

Преимущества гидроабразивной установки

Сейчас это один из наиболее эффективных и востребованных методов, благодаря своим достоинствам:

- вода быстро нормализует температуру, это самый «холодный» способ металлообработки, что позволяет работать даже с веществами, чьи физические и химические свойства меняются от жара;

- малые потери материала – стружки фактически нет, срез ровный и узкий;

- хорошо для тонких листов, но можно и с более плотными – до 3 см;

- нет необходимости финальной шлифовки, края очень ровные;

- самая большая точность – 0,5 мм;

- можно вырезать любые трудные детали;

- есть возможность резать «пакетом», то есть в несколько слоев сразу, если заготовки достаточно тонкие;

- очень высокая чистота работы – нет пыли, шума, газов;

- пожарная безопасность полная;

- отсутствие острого режущего инструмента, то есть его не нужно менять, точить.

Недостатки гидроабразивной установки

Есть и некоторые сложности, связанные со станком:

- необходимо часто пополнять уровень абразива, которое имеет достаточно высокую стоимость;

- при резке тонколистового металла скорость остается невысокой;

- при воздействии воды и кислорода заготовка автоматически приобретает склонность к коррозии, то есть если не нанести слой защитного покрытия, то может вскоре появиться ржавчина.

Цена гидрорезки

Стоимость такого оборудования, а также его обслуживания, достаточно высока. Именно по этой причине метод используют в основном на крупных производствах – там все затраты компенсируются высококачественным итоговым продуктом. Ценник складывается из:

- мощного насоса;

- дорогостоящей системы ЧПУ;

- сопла из искусственного алмаза.

Источник:https://www.rocta.ru/info/rezka-vodoj-metalla-gidroabrazivnaya-rezka-pod-davleniem-tekhnologiya-i-principy-raboty/

Гидроабразивная резка металла

Впервые этот метод был разработан и применен в авиастроении, для резки самолетного алюминия. Американская компания, которая изобрела этот метод, после проведения работ и анализа, предоставила статистические данные о том, насколько эффективно применять гидроабразивную резку в промышленности.

Сегодня на больших машиностроительных заводах не обходятся без гидроабразивной резки: она позволяет добиться максимальной точности в производстве деталей из стали и тугоплавких материалов.

Преимущества метода

Гидроабразивная резка металла незаменима при обработке толстостенных заготовок. Получить действительно качественную линию среза возможно только таким методом. Применение гидравлической резки актуально при прокладке труб, в которых будет высокое давление. После резки, на всей линии, какой бы длинной она не была, не останется ни окалин, ни заусенец: никакой дополнительной обработки не требуется.

Нужно учитывать, что станок такого типа стоит дороже, чем более простые аналоги. Но изначальная стоимость компенсируется ценой расходных материалов, крепежных элементов и дополнительных узлов. Еще один плюс работы с гидравликой – даже при долгой работе не появляется дымовая завеса, пыль не летит во все стороны. К тому же не нужно следить за тем, насколько режущий инструмент острый, периодически заменять его и покупать дополнительное оборудование для заточки.

Резка металла водой

Одновременно с этим гидроабразивный способ резки металла позволяет поддерживать высокую скорость производства за счет быстрой скорости обработки металлических заготовок. Скорость резки не изменяется даже при обработке толстостенных заготовок. При этом гидроабразивный станок позволяет обрабатывать не только металл, но и стекло, резину, пластик и иные многослойные заготовки.

Принципиальное устройство станков

Учитывая тот факт, что гидроабразивные станки универсальны в применении, они имеют весьма специфическое устройство, которое позволяет им резать не только металлы.

Гидроабразивна резка камня

Технология основывается на подаче воды под высоким давлением через форсунку к заготовке под определенным углом. В жидкость входит абразивный материал, который является вспомогательным компонентом резки. Чаще всего используется песок, измельченный до микрочастиц. Перед подачей вода и песчинки смешиваются в специальном предварительном резервуаре. Тщательно смешанная смесь подается к форсунке станка.

Водяной резак по металлу

В зависимости от заданной программы сформированная струя подается на заготовку. Сопло форсунки размещено на подвижной головке, которая может поворачиваться и наклонятся в произвольном порядке. Скорость резки водой можно сравнить лишь с плазморезом, а вот точность и качество сравнимы лишь с длительной лазерной резкой.

Современная сфера применения

Тенденции технического роста не обошли стороной и гидравлический абразивный станок для резки. Современное оборудование такого типа позволяет:

Вырезать практически любые формы из различных материалов. Во время рабочего процесса из-за резки под разным углом никак не изменяется линия среза, за счет чего удается добиться высокого качества при работе с каждым материалом. На выходе из станка заготовки не нуждаются в финишной обработке, и уже готовы к дальнейшим манипуляциям.

Резка металла водой

Гидроабразивный станок позволяет получать заготовки любой требующейся геометрической формы. При этом своими руками мастеру требуется лишь задать программу, а оборудование с ЧПУ самостоятельно вырежет необходимую заготовку. Специально разработанное программное обеспечение просто и понятно для любого мастера, и позволяет задать практически любые параметры касательно резки.

Резка водой металла более 20 см

Оборудование, что применяется в масштабных металлопрокатных производствах, может осуществлять резку металла большой толщины. К примеру, обработка заготовки из углеродистой стали может проводиться с толщиной до 20 см. Если производство ориентировано на обработку титана, то максимальная толщина составляет 1.5-2 см. Высокопрочные сплавы стали могут иметь толщину до 1.5 см.

Современные мастера нашли применение гидравлической резке и в сфере искусства. С помощью станка получается вырезать из различных материалов цельные предметы декора, украшения и разнообразные вспомогательные предметы. Естественно, производство таких изделий требует высокой точности и производится на станках с ЧПУ.

Эксплуатация станков с ЧПУ

Прогресс в плане гидроабразивной резки металла развивался бурно, и станки такого типа решили оборудовать ЧПУ. Числовое программное управление позволило добиться большей точности в резке и значительно ускорить процесс. В сравнении с работой мастера своими руками, управляемый электроникой станок может вырезать более сложные формы и проводить резку под различными углам.

Станки с ЧПУ используются для изготовления заготовок из различных сталей, алюминия, меди, бронзы и других широко распространенных металлов.

Преимущества гидроабразивных станков с ЧПУ выражается в таких моментах:

Такой станок работает строго в соответствии с заданной программой. При этом изготовление серийных деталей может проводится по индивидуальному программному обеспечению.

На станках с ручным управлением давление струи может быть выбрано неправильно, что приведет к браку заготовки. Оборудование с компьютерным управлением такую погрешность исключает: ЧПУ контролирует качестве среза и в автоматическом режиме выбирает правильный режим.

С помощью программного обеспечения оператор может сделать отверстия в определенных местах заданного диаметра.

После обработки заготовки на гидроабразивном станке деталь получается полностью готовой: ее не требуется шлифовать, обтачивать или проводить какую-либо еще дополнительную обработку.

Оборудование с ручным управлением

Существует ряд гидроабразивных станков, которые не комплектуются ЧПУ и в них мастеру приходиться своими руками устанавливать параметры резки. Здесь значительно хуже комфорт работы, понижается точность и качеств обработки. Многие факторы зависят от того, насколько профессионален оператор станка. Но, как и везде, есть свои положительные моменты, которые мы увидим в этом списке:

Станок гидроабразивной резки

- Классические ручные станки намного дешевле, чем оборудование с программным компьютерным управлением.

- Разобравшись в кнопках и рычагах даже человек без специализированного образования сможет справиться с работой на этом станке.

- На таком оборудовании возможно получать большинство простых деталей и заготовок с несложными геометрическими формами.

- Даже на ручном станке возможно получать качественный срез под разными углами, разрезать материал так, как того требует технология.

Расходные материалы и самостоятельная постройка станка

Чтобы гидроабразивный станок полноценно работал, требуется лишь вовремя проводить замену абразивных материалов и изношенных элементов, которые со временем теряют свой ресурс. Показатель расхода абразива зависит от толщины разрезаемого материала: бывает и так, что станок расходует около 300 г микрочастиц песка в одну минуту.

Во-время обработки металла максимальной толщины расход будет еще больше, около 500-600 г в минуту. К деталям, что часто требуют замены, относят различные уплотнители и элементы насоса высокого давления. Последние часто выходят из строя, так как станок всегда работает с крайне высоким давлением, что создает нагрузку на детали.

В плане построения такого станка самостоятельно есть одна проблема, решить которую практически невозможно – низкое качество самостоятельно изготавливаемых деталей. Дело в том, что построение гидроабразивного станка требует массу уникальных деталей и частей, которые придется заказывать у токаря и как-то создавать своими руками. Как правило, срок службы таких деталей не превысит нескольких дней, учитывая то давление, с которым приходится иметь дело.

В итоге, придется покупать оригинальные запчасти, узлы в сборе, в то время как другие части будут оставаться самодельными или взятыми из аналогов. В плане затрат денег – вы потратите практически столько же, сколько бы стоил новый полноценный гидроабразивный станок, плюс к этому еще и сил потратите массу.

Источник:https://promtu.ru/obrabotka-metallov/gidroabrazivnaya-rezka-metalla

Уникальность технологии гидроабразивной резки заключается в том, что с ее помощью можно раскроить практически любые виды материалов.

Важно отметить, что гидроабразивная резка является альтернативой не только механической, но и лазерной, плазменной, а также ультразвуковой резке, и в некоторых случаях является единственно возможной.

При гидроабразивной резке материал обрабатывается тонкой сверхскоростной струей воды. Для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива. Иногда гидроабразивное оборудование называют «гидрорезка», «водоструйная резка», «водорезка», «ГАР» или «waterjet». В промышленности такие станки используются с 1982 года, а их прототипы, появились еще в 1970 году.

В чем же суть процесса гидроабразивной резки? Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи.

Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию.

Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения.

Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т.– dв.с.)/2, где dс.т.– внутренний диаметр смесительной трубки, dв.с.– внутренний диаметр водяного сопла.

Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Почему не все пользуются станками ГАР?

Если у станков ГАР столько очевидных преимуществ, почему далеко не все применяют их на своем предприятии? Ответ скрывается не в самом процессе резки струёй воды с абразивным материалом, а в возможности контролировать этот процесс. До сих пор применение установок требовало от пользователя одновременно умения программировать и навыков опытного оператора.

Линейная скорость сопла станка ГАР должна изменяться в зависимости от изменений формы деталей. Слишком высокая скорость или ее резкое изменение может привести к снижению качества обработки. В прошлом применение гидроабразивной обработки требовало ручной установки программ для того, чтобы контролировать скорость передвижения режущей головки.

Однако даже самая лучшая программа требовала для обслуживания установок опытных операторов, которые могли бы контролировать их скорость. Когда струя абразивного материала продвигалась вдоль линии реза, оператор подбирал скорость движения сопла и таким образом оптимизировал процесс.

Слишком высокая скорость отрицательно сказывалась на качестве кромок и точности. При слишком низкой снижается точность и повышаются затраты времени.

Если сопло установки ГАР проходило угол слишком быстро, это могло плохо повлиять на форму и качество резки.

В результате станки гидроабразивной резки применялись в массовом производстве, не требующем высокой точности обработки, например, для изготовления сотней деталей с помощью хорошо проверенной программы либо для резки материалов, не поддающихся обработке с помощью иных технологий. Появившиеся станки компании «WaterJet Corp.» (Италия) значительно упростили этот процесс. Гидроабразивная обработка стала гораздо более доступной, а оборудование – простым в эксплуатации.

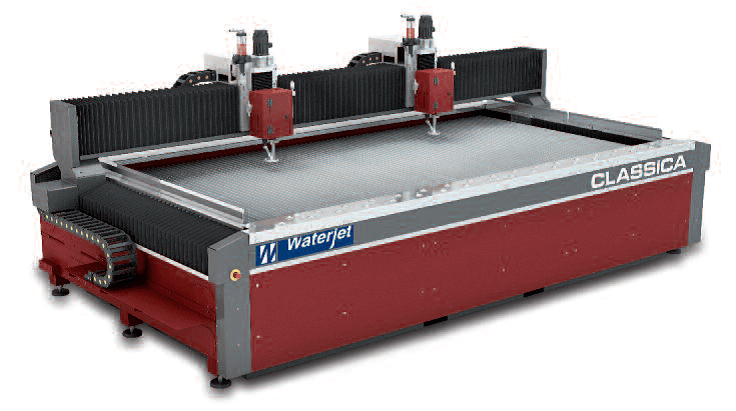

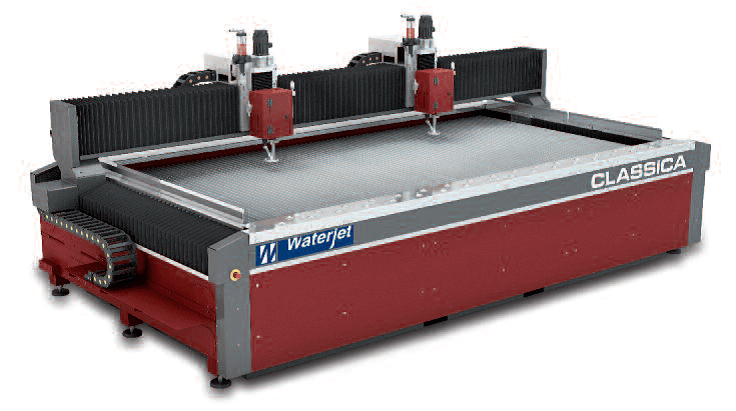

Water Jet (Италия) является европейским лидером по производству высокотехнологичных прецизионных установок гидроабразивной/водной резки. Специалисты компании имеют более чем 30-летний опыт в проектировании и производстве таких станков с применением ЧПУ.

Чрезвычайно высокая механическая точность приводов, использующих прецизионные шарико-винтовые пары BOSCH или линейные двигатели, собственный всемирно известный патент на встроенную систему направляющих, а также совместная работа с ведущим поставщиком систем управления, позволила компании Water Jet производить установки гидроабразивной резки с крупногабаритной поперечной балкой, которая быстро и легко перемещается и работает с максимальной точностью.

Для своих машин компания Water Jet использует только высококачественные комплектующие, увеличивающие срок службы установок гидроабразивной резки. Компания заявляет, что номинальный срок службы машины Water Jet составляет не менее 20 лет.

Для повышения производительности установки гидроабразивной резки Water Jet могут быть оборудованы несколькими режущими головками (рисунок №2), расположенными либо независимо друг от друга на одном портале либо на одном широком суппорте.

CNC-управляемые оси X, Y, Z — стандарт для всех установок гидроабразивной резки Water Jet.

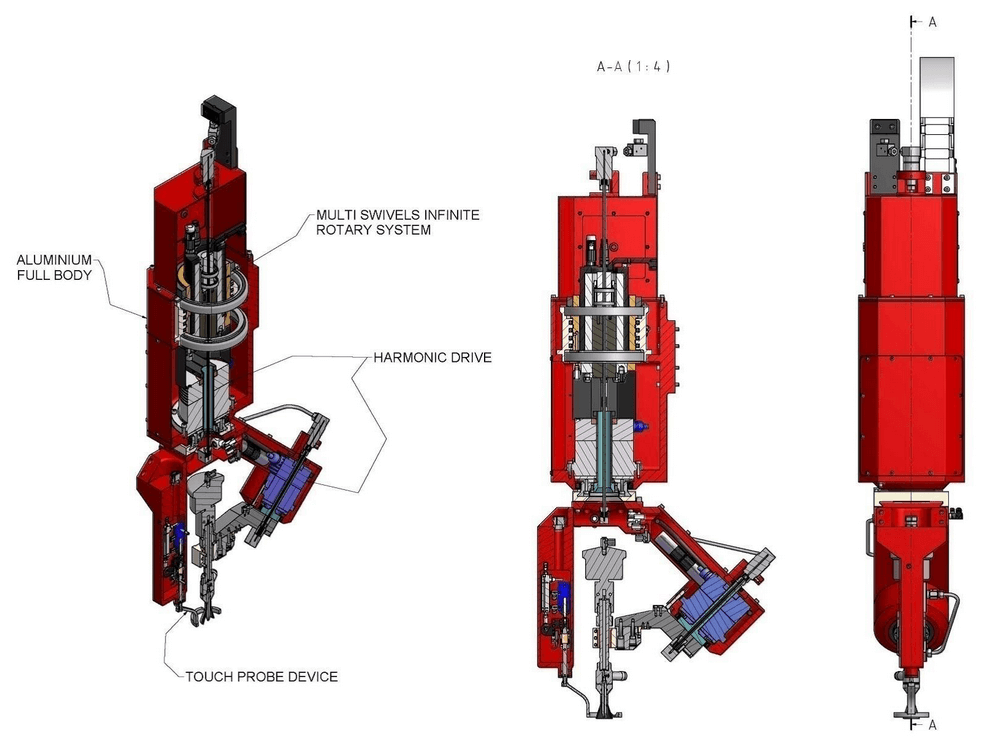

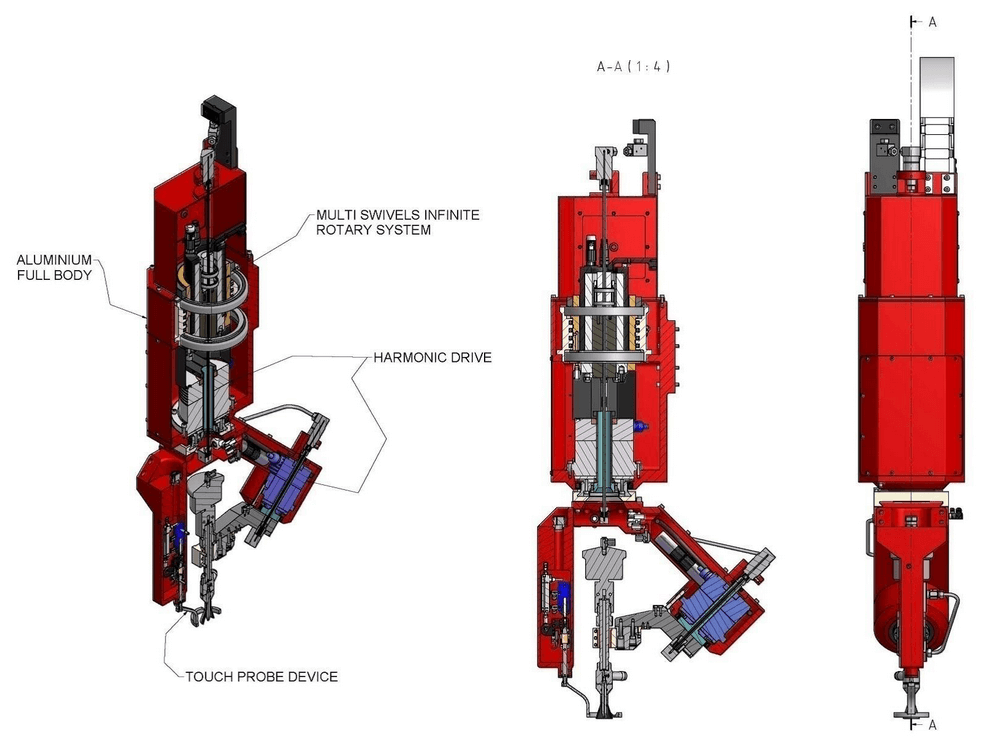

Кроме того, компания выпускает установки с 4-мя и 5-тью управляемыми осями (рисунок №1), позволяющими осуществлять сложную резку деталей из листового материала. Например: вырезку деталей с внутренними и наружными фасками по любым криволинейным поверхностям, вырезку наклонных отверстий любого профиля с прямолинейной образующей и обработку сложных криволинейных пазов.

Помимо 4-х и 5-ти координатной резки деталей из листового материала, реализуемых с помощью режущей головки, Water Jet выпускает станки для объёмной 5-ти координатной гидроабразивной резки, имеющей возможность направлять гидроабразивную струю под любым углом к поверхности стола, в том числе горизонтально.

|

|

| Рис. №1 | Рис. №2 |

Примеры обработки

7 основных причин, по которым стоит выбрать установку гидроабразивной резки:

Установки гидроабразивной резки – долгое время считались оборудованием, предназначенным лишь для высококвалифицированных специалистов. Однако за несколько последних лет это оборудование сильно изменилось. Благодаря новым технологиям практически каждая механическая мастерская или производственное предприятие может позволить себе приобрести и эффективно использовать высокоточную систему гидроабразивной резки, даже обладая небольшим опытом или вообще не имея такой практики. Компания «WaterJet Corp.» совершила переворот в промышленности, предложив первую действительно доступную систему, сочетающую в себе возможности струи абразивного материала и высокоточной обработки.

- 1. Широкий спектр обрабатываемых материалов

Гидроабразивная резка подходит для различных материалов, в том числе металлов, керамики, композита, стекла, мрамора и гранита.

- 2. Высокое качество обработки краёв

После резки на установках гидроабразивной резки «WaterJet Corp.» края материала получаются такие же гладкие, как при пескоструйной обработке. Нет острых кромок, заусенцев, неровных краёв.

- 3. Отсутствие нагревания в процессе обработки

В связи с тем, что станки гидроабразивной резки используют воду и абразив, в процессе резки обрабатываемый материал почти не нагревается. Поэтому она идеальна для материалов, которые под влиянием высокой температуры деформируются или реагируют на тепло каким-либо иным образом (например, титан).

- 4. Безопасность для окружающей среды

Гидроабразивные станки «WaterJet Corp.» используют для резки воду и гранатовый песок. Гранат — это нейтральный химически неактивный минерал, который можно спустить в городскую канализацию. В процессе обработки не образуются ядовитые испарения.

- 5. Резка без дополнительных инструментов.

Во время работы на станках гидроабразивной резки «WaterJet Corp.» нет необходимости менять рабочие насадки. Одно сопло применяется для обработки самых разнообразных материалов и форм. Это позволяет сэкономить время и деньги, потраченные на приобретение многочисленных инструментов для обработки.

- 6. Минимальное количество заусенцев

При использовании станков ГАР на большинстве материалов образуется минимальное количество заусенцев либо они полностью отсутствуют.

- 7. Быстрое программирование

Установки гидроабразивной резки WaterJet (Италия) оснащены комплексным программным обеспечением Taglio — Igems. В программе можно рисовать чертить детали самостоятельно или импортировать стандартные файлы DXF, созданные в других программах. Можно даже копировать фотографии или изображения в формате bitmap. Кроме того, станки WaterJet (Италия) могут взаимодействовать с различным программным обеспечением других производителей, таким как CAD/CAM, а также программами оптимизации размещения («nesting») и сканирования.

Источник: https://news.stanki.ru/tehnologiya-gidroabrazivnoy-rezki-plyusyi-i-minusyi/

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Изделия из любых металлов обрабатываются с одинаковой скоростью. Работа состоит из одного этапа – перенастраивать оборудование не нужно. Следовательно, времени такая резка требует меньше, чем другие виды. Гидроабразивная резка идеально подходит для обработки тугоплавких материалов и сталей. И еще один приятный момент: такая работа не сопровождается выделением дыма, запаха и пыли.

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Оборудование

Станок для гидроабразивной резки состоит из:

- насоса высокого давления;

- инструментальной головки;

- рабочего стола;

- системы перемещения, оснащенную ременным приводом или устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, предназначенного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, предназначенного для упрощения процедуры управления;

- устройства, предназначенного для удаления останков обрабатываемого материала;

- устройства, предназначенного для подачи обрабатываемых деталей.

Технология

Режущим инструментом при гидроабразивной резке является струя воды совместно с абразивным материалом. Струя воды подается на высокой скорости под большим давлением – от 2000 до 5000 атмосфер. В некоторых устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при этом увеличивается, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать почти все металлы. Расход воды составляет до 4 л/мин.

После сопла вода попадает в смеситель. Сюда же подаются частицы абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под воздействием сфокусированного скоростного потока происходит отрыв частиц обрабатываемого материала из реза.

Принцип действия установки для гидроабразивной резки

Во время процесса резки важно придерживаться определенных параметров и соблюдать правила пользования станком. Здесь важно, какое давление воды используется, какой расход, скорость струи, количество подаваемого абразивного материала.

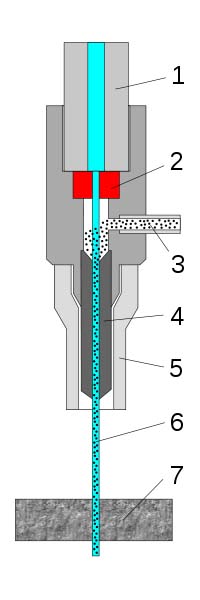

На схеме цифрами показаны:

- 1 – подача воды;

- 2 – сопло;

- 3 – абразивный материал;

- 4 – смесительное устройство;

- 5 – кожух;

- 6 – струя воды и абразива;

- 7 – обрабатываемый материал.

Процесс гидроабразивной резки металла включает в себя 4 этапа:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это нужно делать своими руками, на станке с ЧПУ – с помощью программы.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При этом устанавливаются необходимые рабочие параметры (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал после резки фильтруется и сушится.

Перечисленные этапы при работе устройства постоянно повторяются. Металл разрезается из-за удара частиц абразива. Вода, при этом выступает в качестве носителя режущих частиц (то есть, абразива). В качестве абразива используются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

У перечисленных материалов есть общие преимущества – низкая цена, высокие режущие свойства и твердость. Благодаря твердости и повышенной устойчивости эти материалы можно использовать неоднократно. В отечественной промышленности главным образом в качестве абразива используется кварцевый песок.

Активно данный вид резки применяется для обработки заготовок из легированной стали. Это обусловлено тем, что струя воды и абразива не нарушает состав такой стали. Кроме металлов, можно обрабатывать стекло, камень (природный и искусственный), бетон и железобетон. Но, для каждого материала есть свои пределы по толщине:

- Цветные металлы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный камень – максимум 300 мм.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.