Содержание

- 1 Понятие точечной сварки

- 2 Технология точечной сварки

- 3 Преимущества и недостатки метода

- 4 Аппарат для точечной сварки

- 5 Оборудование для точечной сварки

- 6 Возможные дефекты

- 7 Типы используемых аппаратов

- 8 Требуемое оборудование и электроды

- 9 Обозначения по ГОСТу на чертежах

- 10 По каким характеристикам выбирать устройство

- 11 Самоделка или заводской аппарат

- 12 Интересное видео

- 13 Виды контактной сварки

- 14 Сферы применения контактной сварки

- 15 Как сделать из микроволновки своими руками контактную сварку

- 16 Контактная сварка из сварочного аппарата своими руками

- 17 Сделанные своими руками клещи для контактной сварки

- 18 Точечная сварка для литиевых аккумуляторов своими руками: особенности работы

- 19 Техника безопасности при работах

Понятие точечной сварки

Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током, поступающего от электродов, и пластической деформации зоны соединения под действием сжимающего усилия.

Данный вид соединения производится по следующим параметрам:

- время воздействия – 0,2-2,0 секунд;

- высокий ток при работе – больше тысячи ампер;

- маленькое сетевое напряжение – 2-5В;

- сила сжимающего места соединения – до нескольких сотен килограмм;

- минимальная зона расплавления, обеспечивающая точечную сварку.

Точечная сварка в промышленности применяется гораздо чаще, чем другие разновидности контактного способа (шовная, стыковая). Такая популярность связана с широким спектром применения и очень выгодными параметрами самого процесса.

Прочность скрепления зависит от многих факторов. Во-первых, площадь точечной поверхности, то есть самой точки (ядра). Во-вторых, сила сварочного тока и время его воздействия на детали. В-третьих, усилия сжатия свариваемых деталей. Такой метод применяется для изделий разной прочности и толщины, например, от 0,01 до 20-30 миллиметров. Как правило, такой метод применяют на стыковке деталей «внахлест».

Технология точечной сварки

Технология данного вида контактной сварки заключается в следующем: детали, которые необходимо соединить между собой, устанавливаются в необходимое положение и закрепляются, чтобы не съезжали при сваривании. Далее, с двух сторон, к этим деталям подводится ток через электроды,тем самым, в местах контакта материала и электродов, создается высокая температура — металл начинает плавиться. При этом образуется сварочное ядро (схоже со сварочной ванной при иных ). Его диаметр обычно колеблется от нескольких миллиметров до 1,5-2 сантиметров.

Заготовки из стали низкого качества могут поддаваться соединению без расплавления ядра, но при этом соединение будет считаться низкого качества. Специалисты рекомендуют новичкам учиться и набивать руку именно на таких заготовках.

Рассмотрим пошаговую инструкцию и все этапы процесса соединения деталей:

- Подготовительный этап, который включает три основных аспекта:

- подготовка деталей к сплавлению. При этом кромки зачищаются для сцепления с целью удаления остатков лакокрасочных изделий или масляных пятен. После этого их необходимо зафиксировать (для этого используют ручные тиски или струбцины) для спаивания между электродами;

- подготовка рабочего места в соответствии со всеми нормами, правилами и требованиями безопасности;

- подготовка сварщика. Перед началом работы непременно нудно надеть специальный костюм и маску для защиты глаз от искр, которые могут причинить ожоги.

- Непосредственный сварочный процесс, при котором под воздействием высокой температуры, создаваемой электродами, металл плавится. Для этого мастер фиксирует деталь между электродами и подает ток, за счет которого образуется энергия, плавящая металл. Когда появилось ядро, ток снимают, и детали крепко сжимаются между собой, сварочной ядро кристаллизуется (застывает) и образует точечную сварку.

Благодаря простоте процесса, для того, чтобы совершать точеную сварку своими руками, не нужно быть высококвалифицированным сварщиком. Главное понимать саму сущность сварки. Нагрев осуществляется за счет импульса, образующегося сварочным током. Он расплавляет металл (точечно) и образует так называемое сварочное ядро. Затем импульс пропадает, а изделие еще несколько секунд находится под давлением. За это время оно успевает застыть и скрепиться.

Важно: сжимание происходит в момент подачи импульса, для того, чтобы избежать разбрызгивания.

Преимущества и недостатки метода

Как делать точечную сварку – разобрались. Сейчас рассмотрим основные достоинства и недостатки, которыми характеризуется данный вид соединения. К преимуществам такого метода относятся следующие факторы:

- в сравнении с другими типами и технологиями этот метод считается самым «культурным» и гигиеничным способом;

- нет необходимости в процессе применять дополнительные материалы – газы, флюсы и так далее;

- нет отходов и шлаков;

- в сварке без газа не выделяются вредные вещества, которые наносят вред здоровью мастера;

- высокий уровень коэффициента полезного действия;

- возможность использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

- высокое качество соединений за краткий промежуток времени.

Если соблюдать вне нормы и правила работы с точечной сваркой, тогда можно получить высококачественное соединение отличающееся аккуратностью и надежностью. По статистике, новичкам намного проще научиться точечной сварке, чем набить руку выкладывать различные виды швов.

Кроме преимуществ, есть и ряд недостатков, с которыми необходимо ознакомиться:

- очень сложно реализовать надежное скрепление при плавке разных металлов, точнее, практически невозможно;

- при подаче сильного импульса происходит разбрызгивание металла;

- сложность конструкции сварочной головки и механизма сжатия при одновременной сварке нескольких точек;

- усложнение конструкции электродов и их эксплуатации, особенно при многоточечной сварке.

Аппарат для точечной сварки

Аппарат для точечной сварки выглядит следующим образом и включает в себя такие детали:

- трансформатор тока;

- сварочный зажим;

- включающее и выключающее реле;

- механизм сжатия электродов;

- регулятор силы и длительности подачи тока.

У тех аппаратов, которые предназначены для домашнего и бытового применения регулятор силы может отсутствовать. Тогда мастер сам регулирует силу сжатия проводников и время воздействия на деталь, отталкиваясь от своего опыта и полагаясь на свои умения и навыки.

В процессе работы очень важно контролировать состояние электродов. Если их диаметр увеличивается, тогда уровень тепла в месте воздействия на ядро уменьшается. Диаметр электрода должен совпадать в диаметром сварной точки. Обычно проводники изготавливаются из жаропрочных материалов – меди, бронзы. Но под воздействием высокой температуры со временем они теряют свою форму, поэтому важно их своевременно менять.

Оборудование для точечной сварки

Рассматривая оборудование, можно провести следующую классификацию:

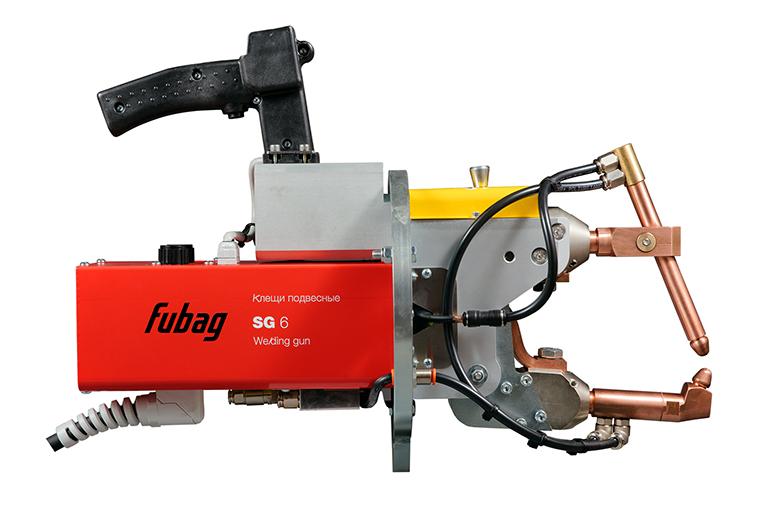

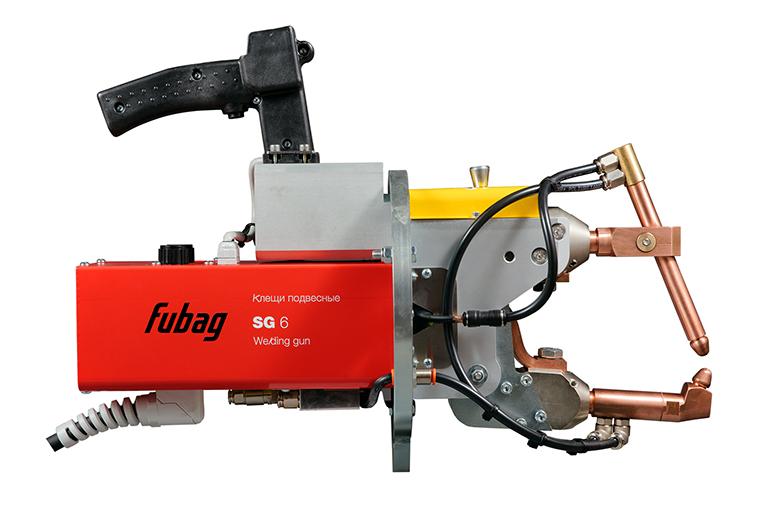

- по способу передвижения – мобильные, подвесные, стационарные;

- по способу механизации – ручной и автоматический;

- по расположению электродов – параллельно и друг напротив друга.

Для производственных целей необходимо использовать высококлассное оборудование. Для дома отлично подойдет и самодельная точечная сварка, которую можно собственноручно сделать из любого электрического прибора. Ниже в видео подробно рассказывается, как самостоятельно соорудить сварочный аппарат.

https://youtube.com/watch?v=tf5-uJ_pn-o

Возможные дефекты

Если вы решили в домашних условиях заниматься сваркой, тогда следует ознакомиться с возможными дефектами и их происхождением, чтобы избежать подобных ошибок. Рассмотрим самые распространенные дефекты, которые могут случиться во время точечной сварки:

- полный или частичный непровар может возникнуть из-за некачественных электродов, которые стоит заменить новыми, малой силой тока, или чрезмерным сжатием. Рассмотреть данную оплошность можно двумя способами: при внешнем осмотре или при использовании специального прибора для контроля сварки (радиационного или ультразвукового;

- трещины во время сварки могут возникать из-за сильного тока или некачественно зачищенных изделий, что из-за возникающего сопротивления нарушает температурный режим сварки;

- разрывы у кромок при сварке внахлест чаще всего происходят из-за того, что мастер слишком близко от края детали располагает сварную точку. То есть, необходимо рассчитывать так, чтобы нахлеста хватило на качественное соединение;

- внутренний выплеск – это такой дефект, при котором расплавленный металл «вылазит» за пределы ядра и создает между заготовками зазор. Основной причиной такой ошибки является длительный импульс или слишком большой ток, из-за чего ядро чрезмерно расплавляется. Чтобы этого избежать, важно ровно устанавливать электроды и контролировать силу тока. Чтобы аппарат настроить, рекомендуется несколько точек попробовать на черновом материале;

- наружный выплеск – это дефект, при котором расплавленная масса «вылазит» наружу. Он возникает в результате недостаточного сжатия деталей. То есть, отсутствует момент ковки, позволяющий соединить заготовки.

- вмятины от электрода остаются из-за малого диаметра электрода или чрезмерного сжатия. Из-за неправильно установленных проводников может увеличиваться зона расплавления, из-за чего возникают дефекты;

- прожог – самая частая ошибка, возникающая у начинающих мастеров при любом виде сварки. Она случается по нескольким причинам: малое усилие сжатия электродов, загрязненная поверхность заготовок или кончика проводника;

- смещение ядра происходит из-за неправильно установленных электродов по отношению у заготовкам;

- трещины внешние и внутренние бывают от сильного тока и длительного импульса или же от несвоевременного ковочного усилия.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Типы используемых аппаратов

При контактной точечной сварке агрегат способен выдавать разный ток.

По этим признакам оборудование делится на категории:

- с постоянным и переменным током;

- низкочастотное;

- конденсаторное.

Для сваривания стальных сеток на предприятиях используют многоточечные агрегаты, которые позволяют делать соединения одновременно в нескольких местах.

Но самыми востребованными являются одноточечные модели, для которых используется переменный ток.

Требуемое оборудование и электроды

Точечные сварочные агрегаты подразделяют на 2 группы:

- стационарные;

- переносные.

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Характеристика используемых электродов для сварных точечных соединений:

- повышенная температурная стойкость — более 600º;

- высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

- повышенная электро- и теплопроводность без потери импульсного тока.

Плоские электроды применяют для одно- и двухсторонней сварки. В остальных случаях используют элементы бочкообразной формы.

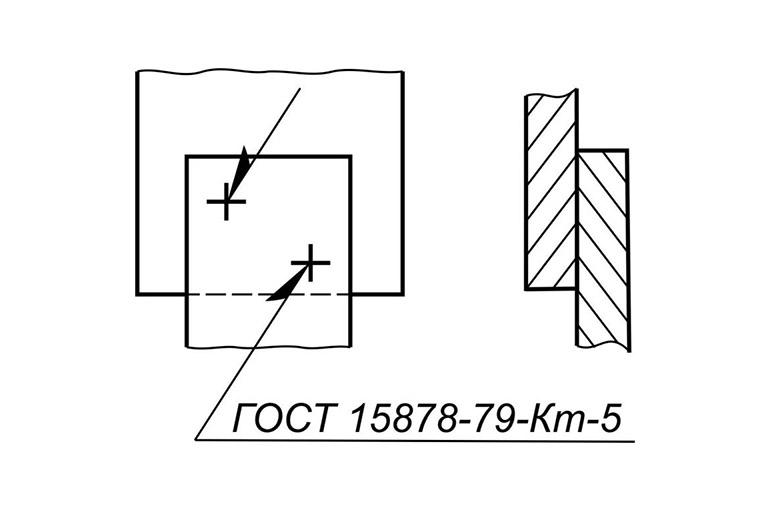

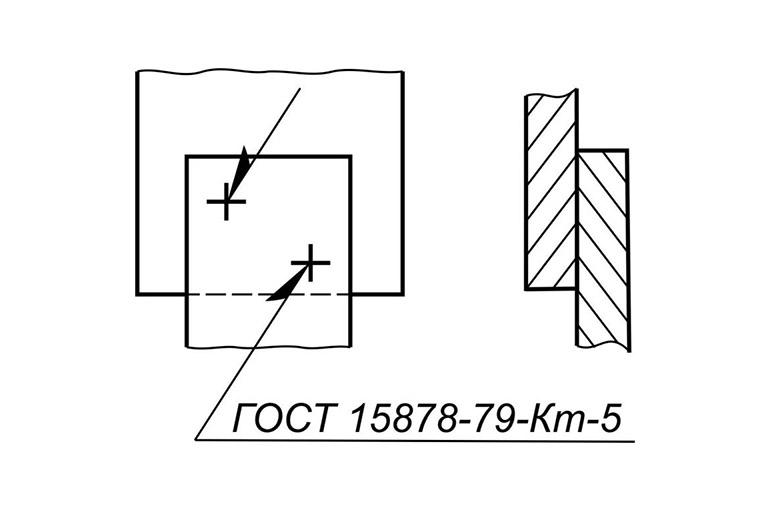

Обозначения по ГОСТу на чертежах

Порядок выполнения работ устанавливается технической документацией. Контактно точечная сварка на чертежах имеет свои обозначения с буквенным кодом. С лицевой стороны наносятся контуры области спайки, крестами обозначаются точки, к которым подводят стрелки с описанием, например ГОСТ 15878-79-Кт-5. Соединения в разрезе выглядят, как заштрихованные плоскости.

По каким характеристикам выбирать устройство

При выборе оборудования нужно учитывать следующие параметры: рабочие режимы аппарата, мощность, толщину материла, потребление электричества.

Режимы работы аппарата

В зависимости от свойств тока режим функционирования агрегата может быть жестким или мягким.

В первом случае используют ток большой плотности, сварочный цикл меньше 1.5 с. В таком режиме увеличивается производительность, но соединяемые детали нужно сильно сдавливать. Для работы используют электроды, диаметр которых превышает суммарное сечение спаиваемых элементов в несколько раз.

Во втором случае применяют ток меньшей плотности, цикл сварки увеличивается до 5 с. Это позволяет снизить давление клещей на заготовки и работать электродами, диаметр которых равен толщине деталей.

Мощность напряжения

Сварочный аппарат можно подсоединять к однофазной линии на 220 В и трехфазной на 380 В. Мощность потребления в зависимости от модели может составлять от 3 до 12 кВт. К стандартной электросети не рекомендуется подключать оборудование, работающее с мощностью выше 5 кВт, т.к. проводка может расплавиться.

Толщина свариваемых листов

Этот параметр определяет максимальное сечение деталей, которые можно проварить агрегатом. При спаивании более толстых заготовок получаются некачественные швы.

Обозначение параметра может быть общим или раздельным. Например, в первом случае — «5 мм», во втором — «2,5+2,5 мм», но значение этих параметров одинаковое.

Промышленные модели, способные сваривать одновременно 3 стальных листа обозначают — «3+3+3 мм».

Экономичность потребления

Дешевые агрегаты предназначены для ручного управления. Некоторые модели работают только на максимальной силе тока, т.к. его регулировка не предусмотрена. Сварщик самостоятельно сжимает клещи, следит за периодом соприкосновения электродов, пока не будет выполнен нужный провар.

.jpg)

.jpg)

Чтобы шов получился качественным, предварительно трансформатор опробуется на черновых заготовках того же сечения, что и основные элементы. Это делается для определения времени прижима. После этого можно переходить к чистовой работе.

Выпускаются модели, на которых сила тока регулируется — синергетическое (микропроцессорное) управление. Это существенно упрощает выполнение сварочных работ. Оператор указывает на панели прибора тип соединения и толщину заготовок. Механизм управления самостоятельно выбирает оптимальные параметры для работы, включает/отключает подачу тока. Задача мастера — только подносить электроды к месту соединения деталей. Но это дорогое оборудование.

Самоделка или заводской аппарат

Станок для точечной сварки, сделанный своими руками, позволяет сэкономить на кузовном ремонте и спаивании металлических конструкций. Профессиональное оборудование достаточно дорогое. Оно окупается только при выполнении больших объемов работ, т.е. на производстве.

Но для сооружения аппарата своими руками нужно знать его конструкцию, последовательность сборки. Для этого предварительно придется изучать техническую документацию, схемы и инструкции по сборке.

Самодельный агрегат для сварки стальных деталей — это незаменимый инструмент в гараже. С его помощью при необходимости можно подварить собственный автомобиль, собирать металлические конструкции (например, стеллажи), ремонтировать радиотехническое оборудование и т.д.

Для частых работ рекомендуется приобретать заводские аппараты с регулировкой тока для соединения деталей разной толщины, из разных металлических сплавов.

Интересное видео

https://youtube.com/watch?v=jpG_PMKsWGQ%3Fautoplay%3D0%26start%3D0%26rel%3D0

Виды контактной сварки

На промышленных предприятиях используют разные виды контактной сварки: точечную, рельефную, стыковую и шовную. Использование той или иной разновидности во многом зависит от профиля выполняемых работ.

ФОТО: goodsvarka.ru

Метод контактной точечной сварки

Данный метод подразумевает соединение металла в одной или нескольких точках одновременно. Качество сварного шва зависит от нескольких параметров:

- силы тока и давления, оказываемого на соединяемые детали;

- размера и формы электродов;

- степени чистоты свариваемых поверхностей;

- длительности воздействия на одну точку.

Современное сварочное оборудование имеет производительность до 600 точек в минуту. Данный метод используется как для соединения тонких (до 0,02 мкрн) деталей электрооборудования, так и для сварки металла толщиной до 20 мм.

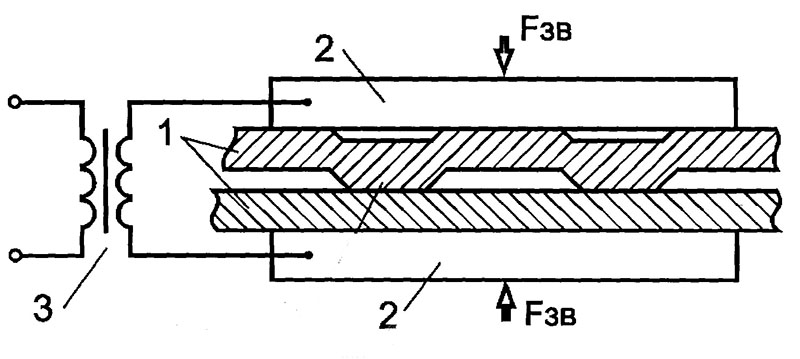

Рельефная сварка

Этот метод по принципу работы схож с точечной сваркой, а главное отличие состоит в том, что деталь в месте соединения и электрод имеют одинаковую естественную или штампованную рельефную форму. Подобная технология используется практически везде и позволяет крепить опорные элементы или кронштейны к плоской поверхности заготовки. Однако перед свариванием детали должны быть хорошо очищены от различных видов загрязнения.

Шовная технология сваривания

Шовная сварка — многоточечное соединение, при котором несколько сварных зон располагаются близко друг к другу или перекрываются, образуя монолитный шов. Сварочные аппараты оснащаются одним или несколькими роликами-электродами. Если сварные точки перекрываются между собой, то получается достаточно герметичный шов, поэтому данная технология используется при производстве различных ёмкостей. Толщина свариваемого металла колеблется в диапазоне 0,2-3 мм.

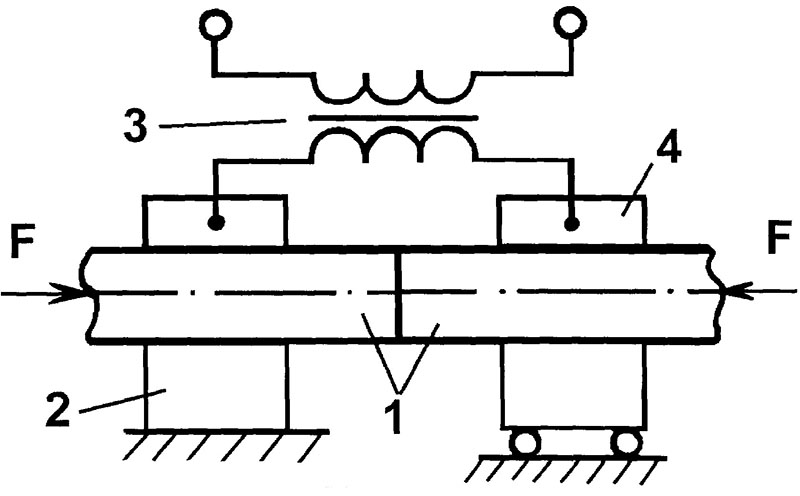

Стыковая контактная сварка

Как и в случае с рельефной сваркой, стыковой метод требует предварительной обработки торцов соединяемых деталей. Элементы металлической конструкции прижимают друг к другу кромками, после чего оплавляется вся плоскость контакта. Данная технология имеет несколько разновидностей: сопротивлением, оплавлением и плавлением с подогревом. Использование того или иного вида стыковой сварки зависит от типа металла, его толщины и необходимого качества фиксации. Самый простой вариант — соединение сопротивлением, используется для легкоплавких металлических деталей. Два других вида подходят для сварки конструкций большого сечения.

Сферы применения контактной сварки

Контактная точечная сварка используется для изготовления конструкций из различных металлов и их сплавов. Данная технология отличается экологичностью, прочностью соединения, скоростью и лёгкостью автоматизации процессов. Именно благодаря этим характеристикам точечную сварку широко используют:

- в автомобильной промышленности;

- в судо- и самолётостроении;

- в производстве электроники;

- в ювелирном деле;

- в производстве товаров народного потребления и т.д…

Самодельная контактная сварка не отличается такой мощностью и возможностями, как промышленный агрегат, тем не менее, и она может использоваться для соединения деталей из всех типов стали и сплавов. Для домашней мастерской можно сделать сварочный аппарат из обычной старой микроволновки. Ниже мы рассмотрим, как самостоятельно изготовить контактную сварку из деталей от печи СВЧ.

Как сделать из микроволновки своими руками контактную сварку

Контактная сварка — оборудование, которое может пригодиться в небольшой мастерской по ремонту автомобилей, домашним ювелирам и просто в частном хозяйстве. Сварочный аппарат можно приобрести в магазине или же сделать самостоятельно из обычной микроволновки. Стоит сказать, что такая работа по силам практически любому человеку: понадобится лишь терпение, старая печь СВЧ, желание и следование инструкции, которая будет приведена ниже.

Необходимые инструменты и материалы

Изготовление сварочного аппарата для точечной сварки в домашних условиях потребует определённых инструментов и комплектующих, а именно:

- трансформатор от старой печи СВЧ (для увеличения мощности аппарата их понадобится 2 шт.);

- медный провод толстого сечения;

- квадратная профильная труба или металлический уголок для изготовления прижимного устройства и станины оборудования;

- электродрель;

- молоток;

- ножовка по металлу;

- зубило;

- струбцины;

- медный прут для изготовления электродов;

- набор отвёрток.

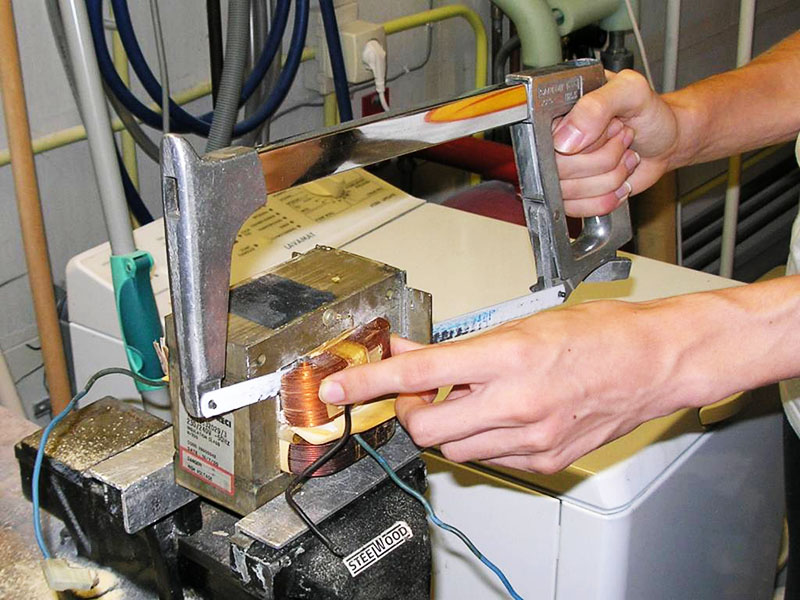

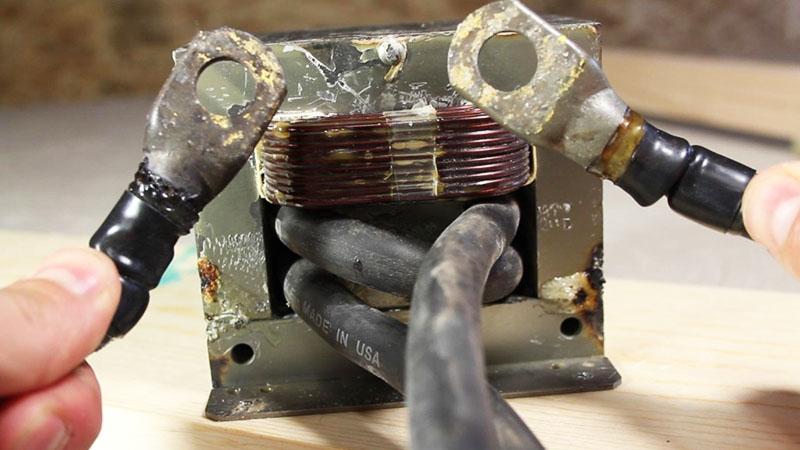

Модернизация преобразователя напряжения от СВЧ для контактной сварки

Главный узел оборудования для контактной сварки — преобразователь напряжения. Его можно приобрести на рынке или извлечь из старой СВЧ-печи, главное, чтобы он был в рабочем состоянии. Для соединения деталей из металла толщиной до 1 мм необходим трансформатор на 600 Вт – 1 кВт, но если он будет мощнее, то возможности самодельного сварочного оборудования значительно расширятся.

Магнетроны микроволновок требуются для работы высокого напряжения, вследствие чего используемые в этой бытовой технике трансформаторы имеют небольшое количество витков первичной обмотки и большее — вторичной. «Первичка» необходима для подключения к сети 220 В, а вот родная «вторичка» СВЧ для сварочного аппарата не подходит, поэтому её нужно аккуратно удалить.

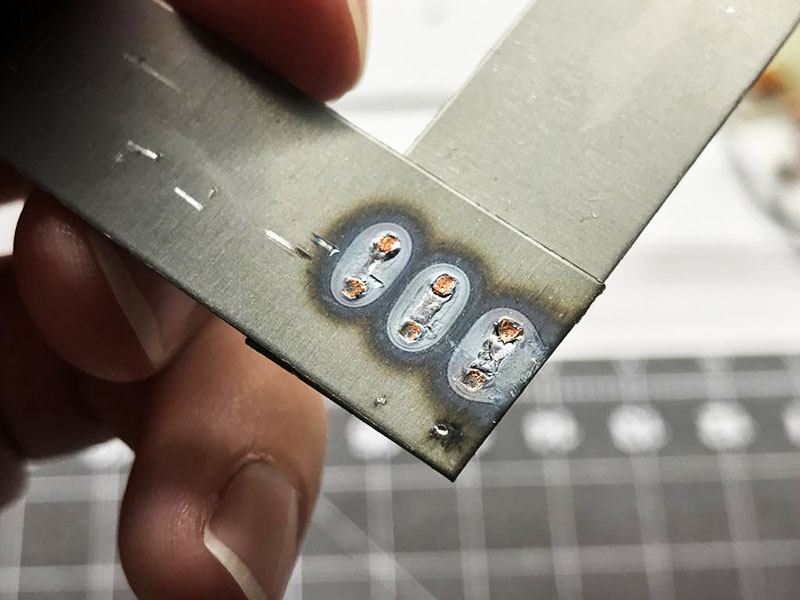

Все работы с трансформатором от СВЧ нужно проводить аккуратно. В изъятом приборе нам потребуется магнитопровод и первичная обмотка, а вторичную из-за её непригодности придётся удалить при помощи зубила и молотка или ножовки по металлу. Действовать нужно очень аккуратно, чтобы не повредить магнитопровод и «первичку». Лучше всего между обмотками положить тонкую металлическую пластину.

После удаления вторичной обмотки в магнитопроводе образуется ниша, в которой необходимо сделать 2-3 витка из медного или эмалированного провода с сечением не менее 50 мм². После модернизации трансформатора, он должен выдавать силу тока до 1000 А. Этого достаточно, чтобы изготовить своими руками точечную сварку для автомобиля или для соединения других металлических конструкций.

Если вам необходима точечная сварка для соединения металлических деталей толщиной 2-5 мм, то потребуется аппарат большей мощности. Значит, потребуется взять ещё один преобразователь от СВЧ и подготовить его так же, как было описано выше, после чего последовательно соединить два подготовленных трансформатора в единую цепь.

Важно правильно соединить концы обмоток, поскольку, в противном случае, возможно короткое замыкание. Если одноименные выводы не маркированы, то их можно проверить при помощи вольтметра. После того, как трансформаторы соединены, необходимо замерить суммарную силу тока. В сварочных аппаратах для домашней мастерской она не должна превышать 2000 А, иначе домашняя электросеть будет перегружаться, и оборудование вообще не будет работать или станет прожигать металл.

Электроды для контактной сварки: как сделать

Электроды в аппарате точечной сварки сжимают соединяемые металлические детали, подводят ток в зону контакта и отводят тепло. Качество сварной точки во многом зависит от формы, металла и размеров этих элементов, которые могут быть прямой или рельефной конфигурации. Чтобы не ошибиться с выбором, можно ознакомиться с ГОСТом 14111-90, где оговорены допустимые диаметры: 10, 13, 16, 20, 25, 32 и 40 мм.

Используемый для изготовления электродов медный прут по диаметру должен быть равен или превышать сечение проводов вторичной обмотки трансформатора. Соединение лучше проводить методом спайки, чтобы избежать окисления рабочих элементов. Также необходимо периодически подтачивать электроды, которые в процессе работы изнашиваются.

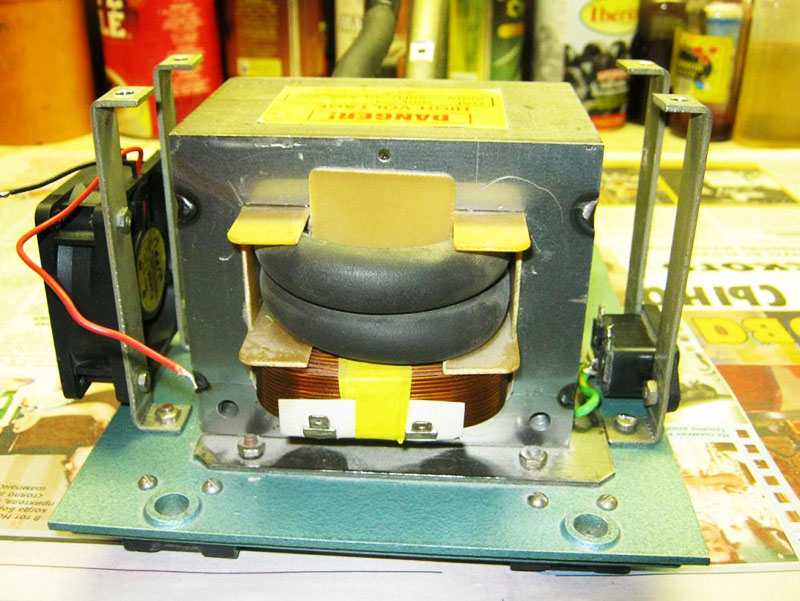

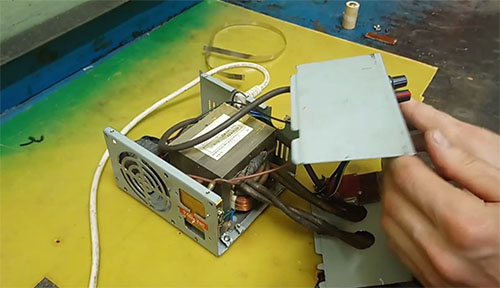

Устройство и схема самодельного сварочного аппарата

Сварочный аппарат для контактной сварки состоит из трансформатора, прижимного узла (пружины, рычаги), корпуса, кнопки выключения, других кнопок, переключателей и устройства регулировки времени воздействия электроимпульса. Начинку можно поместить в старую оболочку системного блока ПК, сделав в ней необходимые вырезы. Качество сварного соединения во многом зависит от силы и времени сжатия деталей электродами, а для этого используют рычаг и контроллер. Стоит учитывать, что чем длиннее планка с медным жалом, тем лучше будет контакт. Оптимальное значение для самодельного рычага — 600 мм.

Тестирование сделанного своими руками сварочника из микроволновки

После того, как сварочный аппарат собран, его нужно вначале проверить при помощи вольтметра и амперметра, провести визуальный осмотр всех соединений и целостности конструкции. После этого совершается два тестовых запуска: на минимальной и максимальной мощности.

Проверка завершается осмотром сварного шва. Если с оборудованием есть проблемы, то их можно выявить по нескольким признакам:

- непрочное соединение из-за слабого нагрева металла в месте контакта с электродом или непровар. В основном он возникает вследствие снижения напряжения в сети, слабого давления на рычаг и плохой очистки свариваемой поверхности;

- пережог. Появляется из-за неверно подобранного рельефа электродов, их перекоса, смещения свариваемых деталей и грязи в районе контактной точки;

- трещины. Образуются из-за резкого охлаждения раскалённого металла и неверно подобранного диаметра медного прута для электродов.

Контактная сварка из сварочного аппарата своими руками

Процесс сборки оборудования для точечной сварки своими руками из сварочного аппарата, необходимые для этого комплектующие практически аналогичны варианту с трансформатором от СВЧ. Однако есть некоторые нюансы. Делать контактную сварку из инвертора своими руками нецелесообразно, поскольку для работы не требуется постоянный ток, поэтому берем трансформатор от агрегата переменного тока.

Чтобы рассчитать нужное количество витков обмотки пользуемся формулой:

N = 50/S,

где:

- N — количество витков;

- S — площадь сердечника (мм²).

Главная особенность изготовления своими руками контактной сварки из инвертора состоит в том, что, в первую очередь, необходимо определить характеристики «первички», выполнить расчёты и после этого приступать к созданию «вторичной» обмотки. Также нужно обязательно и качественно выполнить заземление обеих катушек, поскольку сила тока в подобных агрегатах довольно значительная.

Сделанные своими руками клещи для контактной сварки

Последний и немаловажный элемент аппарата точечной сварки — клещи. Их конструкция зависит от предполагаемого типа работ, максимальных габаритов свариваемых элементов и привода. Как уже упоминалось, электроды должны быть выполнены из медного прута, их диаметр не должен быть меньше провода вторичной обмотки. Некоторые умельцы используют жала от мощных паяльников, которые крепят к концам клещей при помощи болтового или сварного соединения.

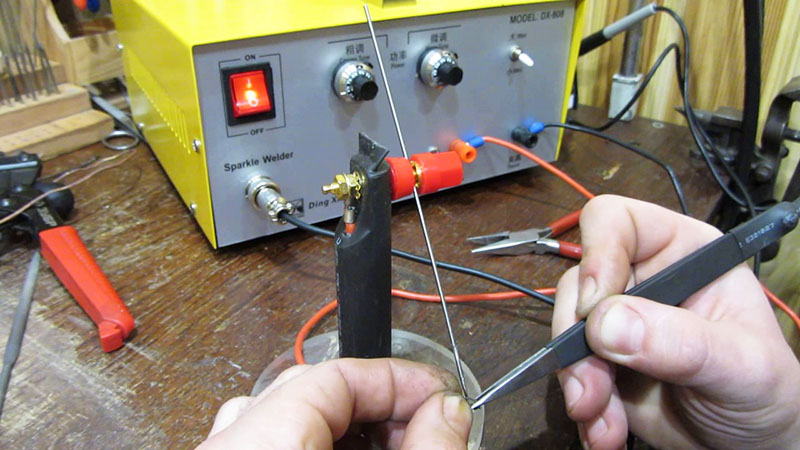

Точечная сварка для литиевых аккумуляторов своими руками: особенности работы

Довольно часто возникает ситуация, когда к литиевым аккумуляторам нужно прикрепить тонкую металлическую пластину. А они очень боятся перегрева от воздействия высоких температур. Помочь в этой ситуации поможет сделанная своими руками точечная сварка для аккумуляторов. Особенность такого оборудования заключается в том, что управление процессом происходит автоматически. Ниже мы рассмотрим, как работает сварочный аппарат для литиевых батарей.

| Иллюстрация | Описание действия |

|

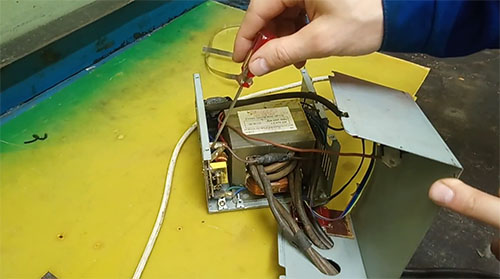

Вот так выглядит в сборе аппарат для точечной сварки аккумуляторов, сделанный из трансформатора от микроволновки. Корпус взят от старого блока питания для ПК |

|

Сварочник состоит из переделанного трансформатора от СВЧ, платы управления первичной обмоткой и дополнительного блока питания для неё |

|

Также имеется входящая схема с предохранителем |

|

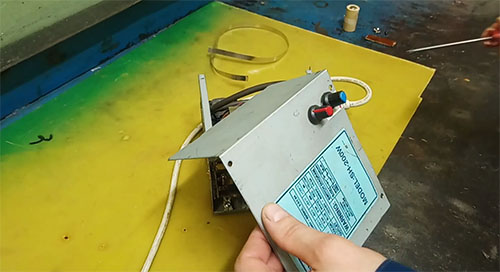

На корпус выведены ручки регулировки длительности электроимпульса и мощности самого сварочника |

|

Также установлен микровыключатель от всё той же старой микроволновки |

|

Непосредственно провода вторичной обмотки с электродами, сделанными из жал от электропаяльника. Они между собой заизолированы, впрочем, как и места соединений |

|

Теперь берём металлическую пластину толщиной 0,2 мм и литиевый аккумулятор. Выставляем длительность импульса на 8-11 микросекунд (параметр подбирался опытным путём) |

|

Устанавливаем пластину на аккумулятор, а на неё контакты. Включаем микровыключатель, и происходит сваривание наших деталей |

|

Получилось вот такое соединение. Так что сделанная своими руками контактная сварка для аккумуляторов вполне нормально работает |

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

.jpg)

.jpg)

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

Источники: https://tutsvarka.ru/vidy/tochechnaya, https://svarkaved.ru/tekhnologii/tochechnaya-svarka/opisanie-tehnologii-kontaktnoj-tochechnoj-svarki, https://svarkaed.ru/svarka/obuchenie-svarke/osobennosti-tochechnoj-svarki.html, https://osvarka.com/vidy-i-sposoby-svarki/tochechnaya-svarka, https://homius.ru/kontaktnaja-tochechnaja-svarka-svoimi-rukami.html