Содержание

- 1 Что такое аргоновая сварка

- 2 Классификация аргоновой сварки по видам

- 3 Что нужно для сварки аргоном

- 4 Сварка инвертором в аргоне

- 5 Аргоновые горелки

- 6 Как правильно варить аргоном

- 7 Режимы

- 8 Делаем аргоновую сварку в домашних условиях

- 9 Какие металлы варят аргоном?

- 10 Преимущества и недостатки

- 11 Особенности сварного шва при аргонодуговой сварке

- 12 Оборудование для работы с аргоном

- 13 Этапы проведения аргоновой сварки

- 14 Инверторная сварка в аргоне

- 15 Правильная аргоновая горелка

- 16 Розжиг дуги при разных электродах

- 17 Преимущества и недостатки аргонодуговой сварки

- 18 Принцип работы аргонной сварки инверторным способом

- 19 Сварка алюминия по принципу аргонной сварки

- 20 Сварка меди по принципу аргонной сварки

- 21 Общие понятия

- 22 Классификация видов дуговой аргоновой сварки

- 23 Оборудование для работы с аргоном

- 24 Инверторная сварка в аргоне

- 25 Правильная аргоновая горелка

- 26 Этапы и правила ручной сварки в аргоне

- 27 Методы сварки – преимущества и недостатки.

- 28 Дефекты сварочных швов.

- 29 Варим в аргоне медь

- 30 Преимущества и недостатки аргонодуговой сварки

Что такое аргоновая сварка

Гибридная технология, сочетающая газовый и электрический способы сварки, дает возможность работать с самыми разными объемами и материалами. Она отлично зарекомендовала себя в сварке чугуна, стали, меди и других металлов. С ее помощью хорошо свариваются большие стальные трубы и миниатюрные бронзовые крючки от вешалки. Работа с нержавеющей сталью – еще один пример универсальности оборудования и технологии.

Без изучения теории сварочного мастерства невозможно стать хорошим специалистом. Это особенно актуально для сложных технологий, к которым относится и аргоновый метод. Чтобы в деталях понять суть, преимущества и особенности аргонового способа сварки, необходимо усвоить физику процессов, которые происходят во время работы. Для того, чтобы две металлические заготовки соединить между собой, необходимо некоторые их части расплавить. А сделать это можно только при помощи нагрева.

Повышение температуры предусматривает использование огня, который в свою очередь нуждается в кислороде. Последний вступает в химические реакции окисления. И чем быстрее металл окисляется, тем сложнее его сваривать. Окисление относится к числу нежелательных явлений при сварке металлов.

В процессе химической реакции внутри металла образуется множество мелких пузырьков, которые очень сильно ухудшают механические характеристики шва. А работать с алюминием практически невозможно: при достаточном количестве кислорода он попросту сгорает.

Аргон призван изолировать рабочую зону от внешней среды. Основная его функция – вытеснять из этой области кислород. Он тяжелее атмосферного воздуха и замещает собой весь объем вокруг сварочной дуги. Инертные газы отлично справляются с поставленной задачей. Помимо аргона в сварке применяется гелий. Но его используют гораздо реже из-за более высокой стоимости и расхода.

Еще один важный нюанс – при работе с гелием необходимо защищать специальной одеждой все части тела. Еще реже применяется азот: он востребован при сварке меди. Основным компонентом для сварки в защищенной инертной среде остается аргон. Отсюда и пошло разговорное название технологии.

Основные свойства аргона

- Газ тяжелее воздуха. Благодаря этому он вытесняет из сварочной ванны атмосферный кислород и прочие ненужные летучие соединения.

- Инертные газы не вступают в химические реакции с другими элементами. Они не участвуют в сварке металла и никак не влияют на процесс.

- Важно не забывать об одной особенности аргона: он становится электропроводной средой в случае применения тока с обратной полярностью.

Классификация аргоновой сварки по видам

Разделение проводится на основе уровня механизации процесса. Аргонные сварки бывают трех видов:

- Ручные. И присадочная проволока, и сама горелка перемещаются сварщиком. Для такой работы применяются исключительно неплавящиеся вольфрамовые электроды.

- Полуавтоматические. В этом случая горелка контролируется сварщиком, а подача проволоки – механизмом.

- Автоматические. Горелка и проволока перемещаются механически, а работу автомата контролирует оператор. В наши дни уже нередко встречаются установки, которые работают даже без вмешательства людей. Роботизированные системы задействованы, к примеру, при сварке труб.

Что нужно для сварки аргоном

Метод сварки металла с использованием инертного газа подразумевает большие возможности в плане выбора оборудования и материалов. Иногда начинающих сварщиков это сбивает с толку. Но на самом деле их опасения сделать неправильный совершенно напрасны. Большинство представленного на потребительском рынке оборудования и принадлежностей универсальны и пригодны для выполнения широкого спектра работ.

Установки, предназначенные для аргонно-дуговой сварки, делится на три группы:

- Специализированное. Разработано специально для выполнения однотипной работы. Чаще всего востребовано в промышленности, когда нужно быстро и точно обрабатывать однотипные заготовки.

- Специальное. Еще один вид востребованного на промышленных предприятиях оборудования, которое предназначено для работы с заготовками одного размера.

- Универсальное. Получило наиболее широкое распространение и востребовано среди самых разных категорий пользователей – от профессионалов до начинающих сварщиков.

Кроме аппарата нужна и дополнительная оснастка:

- горелка и расходники вольфрамовые;

- контактор – применяется для подключения питания к горелке;

- баллон с редуктором для инертного газа;

- реле – отвечает за подключение осциллятора или контактора;

- выпрямитель – преобразует напряжение в постоянное 24В;

- таймер – используется для контроля периода времени обдува рабочей зоны аргоном;

- амперметр – измеряет силу тока;

- клапан подачи электропитания;

- аккумулятор для стабилизации цепи переменного тока;

- фильтр – контролирует импульсы высокого напряжения.

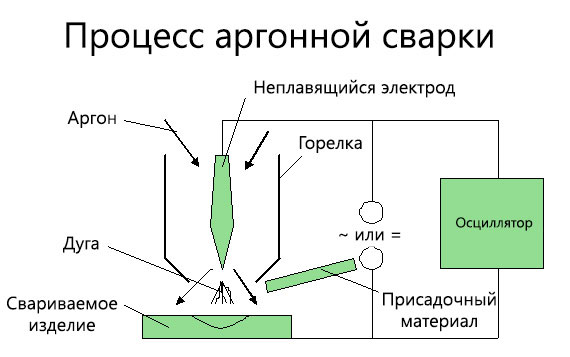

Для работы потребуется два трансформатора: основной и вспомогательный. Осциллятор подключается в цепь параллельно с источником питания. Он требуется для подачи импульса высокой частоты, с помощью которого поджигается дуга между металлом и неплавящимся вольфрамовым стержнем. В бытовой сети напряжение составляет 220 В, а частота – 50 Гц. После осциллятора эти показатели составляют 6 000 вольт и 500 000 Гц.

Чтобы работать с заготовками большой толщины или с целью повышения производительности сварочного оборудования, необходима дополнительная оснастка:

- специальная горелка, в которую вставляется несколько электродов одновременно. В результате шов хорошего качества получается на большей скорости перемещения горелки;

- приспособление предварительного разогрева присадочной проволоки.

Пульсирующая подача тока дает возможность делать микропаузы в работе, которые способствуют кристаллизации расплава и улучшению качества шва.

Сварка инвертором в аргоне

Инверторы применяются и на промышленных предприятиях, и в домашних мастерских. На рынке представлен целый класс оборудования для аргонодуговой сварки, которые преобразуют входящее переменное напряжение в постоянное. Инвертеры отлично приспособлены к скачкам напряжения, которыми повсеместно грешат отечественные сети энергоснабжения.

Инвертор для аргонодуговой сварки отличается небольшим весом, компактными размерами и надежностью. Он подходит для работы в разных условиях и неприхотлив в обслуживании. Именно на таком оборудовании проще всего обучаться начинающим сварщикам.

Аргоновые горелки

Горелка подает к вольфрамовому стержню напряжение и служит для образования защиты из инертного газа вокруг рабочей зоны. Важно уделить максимум внимания при ее выборе, впрочем, как и подбору расходных материалов. Как уже упоминалось выше аргонодуговая технология основана на использовании вольфрамовых электродов, которые не плавятся, и инертных газов. Из этого следуют основные критерии, по которым нужно подбирать горелку:

- максимально допустимая мощность и сила тока;

- есть ли в комплекте держатель вольфрамового стержня;

- желательно чтобы сопло было выполнено из керамики;

- вариант охлаждения горелки при работе с толстыми и тонкими заготовками;

- универсальность использования горелки. Имеется ввиду возможность ее коммуникации со сварочными аппаратами разных типов;

- длина кабеля энергоснабжения.

Работу горелки поэтапно можно расписать так:

- Работать начинает сразу все: циркулирует система охлаждения, на горелку подается инертный газ, стартовал сам сварочный аппарат.

- Сразу после формирования защитного слоя инициализируется газовая дуга. Заготовки разогреваются до температуры плавления. В этот момент нужно подавать присадочную проволоку в рабочую ванну.

- Далее присадочная проволока вместе с вольфрамовым стержнем передвигается по направлению стыка заготовок.

Неплавящиеся электроды

Ручная аргонодуговая сварка, как правило, комплектуется неплавящимися вольфрамовыми электродами. Они лучше всего подходят для сварки нержавеющей стали и цветных металлов с высокой химической активностью – алюминия, титана, магния.

Электрод крепится в токоподводящей цанге горелки с керамическим соплом, которое направляет потоки инертного газа к рабочей зоне. Система оснащена водяным охлаждением. Диаметр электрода напрямую зависит от силы тока, которая выбирается в зависимости от толщины заготовки. В силу того, что во время сваривания металлов таким способом отсутствуют брызги, то горелки комплектуются сетчатым фильтром, который служит для равномерного распределения потока инертного газа.

Механизированная горелки имеет несколько иную конструкцию. Помимо уже перечисленных элементов дополнительно она оснащается маховиком для подъема и опускания вольфрамового электрода. Токоподводящая цанга крепится при помощи резьбового соединения для смены стержней разного диаметра.

Плавящиеся электроды

Полуавтоматическая и автоматическая аргонодуговая сварка чаще всего комплектуется горелкой с плавящимся электродом. При работе аппарата дуга поддерживается между свариваемой поверхностью и присадочной проволокой. В зависимости от производительности установки система охлаждения бывает воздушной или жидкостной. Конструкция сопла и принцип работы полностью идентичны с аналогами, укомплектованными неплавящимися стержнями.

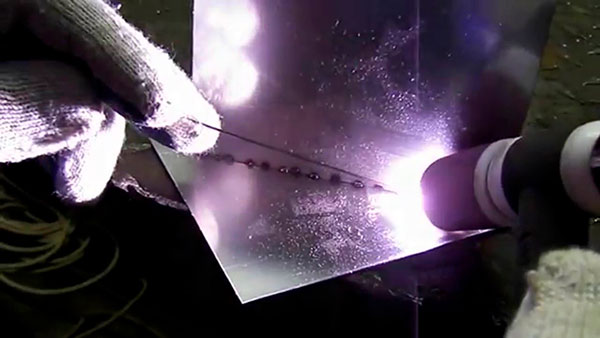

Как правильно варить аргоном

Начинающим сварщикам не лишним будет усвоить основные правила и порядок выполнения операций при работе с аргоновой сварки:

- Рабочую поверхность очищают от сторонних включений: грязи, масла, жиров, краски и т.д. Важно качественно выполнить очистку, поскольку соединение металлов не терпит никакой грязи. Допускаются любые способы очистки, включая механические и химические.

- За 20 сек перед началом сварочных работ подать инертный газ в рабочую зону. Взять в руки проволоку и горелку, которую расположить поближе к свариваемой поверхности. Дуга образуется сразу после подачи электропитания.

- Вести горилку вдоль линии стыка, избегая поперечных перемещений. Нельзя подавать присадочную проволоку в зону сварки слишком быстро, ибо будет спровоцировано разбрызгивание металла. Лучше всего вести ее немного впереди горелки и быстрыми поступательными движениями добавлять или убирать.

- Важно добиться максимально короткой дуги. В этом случае шов будет узким, глубоким и эстетичным на вид. Особенно обратить внимание на данный нюанс следует в случаях работы с неплавящимся электродом.

- Горелка и присадочная проволока обязательно должны быть внутри защитной оболочки из инертного газа.

- Заваривать кратер нужно путем понижения подаваемого к горелке напряжения, но не прерыванием дуги. Подача инертного газа перекрывается через 15 секунд после завершения сварки.

Режимы

Режим работы сварочного аппарата необходимо выбирать внимательно, учитывая при этом все исходные данные. От этого во многом зависит результат. Итак:

- Направленность и полярность тока. Определяющим критерием выступает металл, с которым приходится работать. Большинство стальных заготовок, в том числе и с нержавейки, требуют постоянный ток прямой направленности. Касательно цветных металлов, магния и алюминия, то все с точностью до наоборот. Лучше всего выбрать переменный ток с обратной полярностью.

- Расход инертного газа определяется двумя факторами – условий работы и скорости подачи аргона. Сваривание металла на открытой площадке при сильном ветре влечет увеличенный расход инертного газа. Поэтому всегда нужно иметь хотя бы две защищенные от ветра стороны.

На первый взгляд может показаться нерациональным, но в аргоновой смеси присутствует кислород. Его доля небольшая и не превышает 5% общего объема. Казалось бы, что это отрицательно повлияет на качество шва. Но нет. В малых дозах кислород выполняет положительную функцию: он сжигает мелкие вредные примеси. Они вступают в реакцию с газом и сгорают.

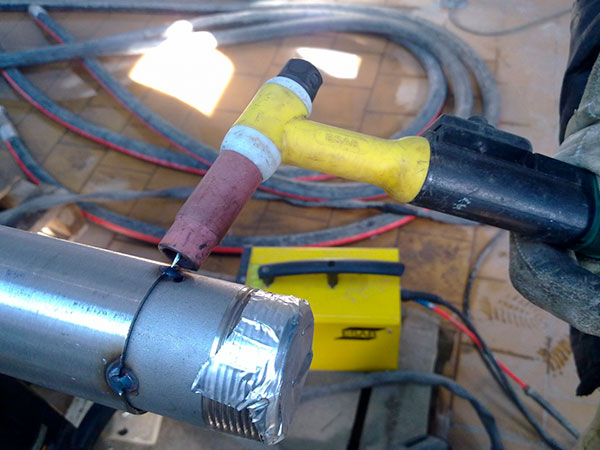

Делаем аргоновую сварку в домашних условиях

Хотя технология аргонодуговой сварки относится к числу сложных и характеризуется множеством технических нюансов, многие домашние умельцы умудряются выполнить работы с использованием подручных средств. Для этого обязательно нужно иметь инверторную сварку, хотя в некоторых случаях допускается ее замена ретроспективной трансформаторной установкой. Естественно, необходимо иметь баллон с инертным газом, маска и редуктор.

Помимо этого, для реализации идеи самодельного аргонового аппарата понадобятся инструменты:

- электродрель, болгарка и обычный сварочный аппарат;

- гаечные ключи, отвертка, ножовка по металлу, плоскогубцы;

- тестер, амперметр, микрометр, вольтметр.

Источник тока можно сделать из сварочного трансформатора, и выпрямителя, которые в данном случае нужно будет совместить с осциллятором. Первичную обмотку необходимо выполнить из медного провода толщиной до 0,8 мм. Для вторичной обмотки потребуется медь куда большего диаметра – не тоньше 3,5 мм.

Газовая горелка по значимости будет следующей. Для корпуса желательно использовать латунь, а само сопло можно выточить из меди. Для герметизации стыка между этими двумя компонентами подходит термостойкая резина. Тем более, что прокладку из гибкого материала сделать несложно.

Аргон будет подаваться к горелке по медной трубке, которая заводится в отверстие в корпусе, а стыковочный шов запаивается. Эта же магистраль станет отличным проводником тока, который необходим для розжига и поддержания дуги. Вольфрамовый электрод должен иметь острый конец, который шлифуется под углом примерно 45 градусов. Ориентировочная длина стержня будет составлять 25-30 см.

Важно понять, что в домашних условиях сделать оборудование для аргонодуговой сварки – это достаточно сложная задача. И далеко не всегда «овчинка будет стоить выделки». Если оборудование будет использоваться редко, то затраты на его изготовление могут никогда не окупиться. Очень часто намного практичней воспользоваться услугами специалиста со своим оборудованием или же приобрести уже готовый аппарат бюджетного ценового сегмента.

Какие металлы варят аргоном?

Принцип работы аргонодуговой сварки обуславливает широкий спектр ее применения. Имеется ввиду не только сфера использования, но и обрабатываемые материалы. С ее помощью можно соединять чугун, сталь (включая нержавеющую), титан, алюминий, а также другие черные и цветные металлы.

Работаем с алюминием

Без аргона соединить две алюминиевые заготовки не то что проблематично, а практически невозможно. Распространенный в быту и производственной сфере металл – один из наиболее сложных в этом плане. Трудности обусловлены свойствами алюминия. при малейшем контакте с кислородом на его поверхности моментально образуется защитная пленка, представляющая собой оксид алюминия.

Сама по себе она не проблема. Дело в другом: температура плавления оксида намного выше по сравнению с алюминием. Инертный газ тяжелее воздуха и направляясь в рабочую зону, он вытесняет оттуда кислород, препятствуя окислению металла и образованию защитной пленки. При таких условиях сам алюминий и присадочная проволока плавятся при подходящей температуре, а сварочный шов получается достаточно прочным и внешне приятным.

Подразумевается использование переменного тока. Обратная полярность заметно повышает температуру плавления за счет катодной очистки оксида металла. И наоборот. Прямая полярность дает возможность сформировать короткую и стабильную дугу. Тем не менее мощности недостаточно, чтобы разрушить оксидную пленку. Вывод: необходима обратная полярность, поскольку в этом случае повышается качество сварного шва.

Не исключено использование постоянного тока при сваривании алюминиевых заготовок. Но в таком случае необходим другой инертный газ – гелий. А он намного дороже гелия и расходуется куда активнее. Помимо этого, работать постоянным током очень сложно с точки зрения техники исполнения.

При любых технологиях сваривания алюминиевых деталей предварительная обработка поверхности очень важна. Ею нельзя пренебрегать, независимо от уровня мастерства сварщика. Очистка проводится в следующем порядке:

- растворителем обезжириваются предназначенные для сваривания части заготовок;

- механическим или химическим путем удаляется оксидная пленка;

- очищенной поверхности дают возможность высохнуть.

Варим медь

Высокая устойчивость к агрессивной среде и коррозии отличает медь от других цветных металлов с точки зрения химической активности. При работе с ней опытный сварщики используют не чистый аргон, а его смесь с гелием (добавляется в меньших долях). Вольфрамовые электроды используются как плавящиеся, так и неплавящиеся. Ток выбирается постоянный.

Когда необходимо варить заготовки толщиной от 4 мм и больше, то требуется их предварительный разогрев до температуры 800 градусов Цельсия. Присадочная проволока может быть из чистой меди или медно-никелевого сплава. Нередко она заменяется аналогичного состава прутками. Дуга при работе образуется устойчивая и стабильная.

Из-за высокой теплопроводности свариваемые кромки нужно в обязательном порядке разделывать. Если толщина заготовок не превышает 12 мм, то достаточно разделать одну из двух кромок. При большей толщине желательно обработать обе стороны.

Преимущества и недостатки

Минусов аргонная сварка имеет немного и перечислить их не составит никакого труда:

- оборудование технически сложное, а его настройка требует определенных знаний и навыков;

- методом не смогут воспользоваться новички из-за технической сложности.

Преимущества на этом фоне выглядят куда внушительней:

- высококачественные швы;

- благодаря умеренному прогреву металла отсутствует деформация свариваемого шва;

- уникальная возможность работы с широким спектром металлов;

- допускается сваривание неоднородных заготовок;

- применение высокотемпературного режима позволяет значительно ускорить выполнение работы.

Источник: https://vtmstol.ru/blog/argonovaja-svarka

Чтобы сварить детали из нержавеющей стали, меди, титана, алюминия, различных цветных металлов и сплавов обычные методы сварки не всегда подходят. Часто для этих целей многие опытные сварщики применяют сварку аргоном. Этот процесс достаточно тяжелый, длительный и специфический. Но чтобы понять технологию стоит рассмотреть важные особенности, нюансы, правила проведения. Это позволит создать прочную и неразъемную конструкцию.

Перед тем как приступать к работе стоит рассмотреть, что такое аргонная сварка и для чего она проводится. Это технология гибридного типа, которая позволяет соединять конструкции из капризных и устойчивых металлических основ — от огромных труб до мелких деталей статуэток из бронзового металла.

Прежде чем понять, что это такое аргонно-дуговая сварка, стоит разобраться с физикой данного процесса. Для того чтобы соединить металлические поверхности их требуется предварительно прогреть. Нагревание обычно производится при помощи огня. Именно это способствует вступлению в реакцию кислорода, который находится в воздухе — происходит процесс окисления. Стоит учитывать, что цветные металлы, легированные стали окисляются намного быстрее, чем обычные металлы.

Окисление, которое проявляется во время сварочного процесса, вызывает ухудшение качества соединений. В связи с тем, что в составе швов появляются многочисленные пузырьки, они теряют свою прочность и быстро разрушается. А алюминиевый металл варить невозможно, при нагревании он горит и разрушается.

Технология аргонодуговой сварки основывается на использовании сварочной ванны, которая защищает от газов и примесей. Для этих целей часто применяются инертные газы, которые выполняют роль защитной оболочки. Помимо аргона к инертным газам относится гелий, который обладает такими же свойствами. Однако гелий намного дороже аргона, и он расходуется намного быстрее и больше.

Применение аргона позволяет сэкономить силы и финансовые вложения. Кроме этого этот газ может использоваться для всех цветных металлов, включая нержавейку, медь, алюминий. К главным свойствам аргона стоит отнести:

- Аргон значительно тяжелее воздуха, по этой причине он отлично вытесняет его из сварочной ванны, тем самым защищая зону плавления от ненужных газовых примесей;

- Аргон является инертным веществом, которое не способно вступать ни с какими элементами, включая свариваемые металлические поверхности;

- Не стоит забывать про важный нюанс аргонового газа. Во время применения тока с обратной полярностью аргон переходит в состояние электропроводной плазмы со всеми негативными последствиями.

Сварка аргоном цветных металлов может производиться несколько способами. Каждый из них обладает отличительными особенностями, от которых зависит качество и прочность сварного шва.

Выделяют следующие виды аргоновой сварки:

- Ручной способ — РАД сварка. Перед тем как приступать к РАД сварке, стоит рассмотреть, что это за процесс. Работа выполняется сварщиком, он производит перемещение горелки, подачу сварочной проволоки. Во время него применяются только вольфрамовые электроды;

- Механизированная или полуавтоматическая сварка металла аргоном. Во время этого процесса проволока подается при помощи машины, а горелку удерживает сварщик. К самому популярному примеру этого метода относится сварка нержавейки полуавтоматом. Механизированная аргоновая сварка дуговая при помощи плавящегося электрода также относится к этому методу. Сварочный процесс нержавейки полуавтоматом в среде углекислого газа — является еще одной узкоспециализированной технологией, которая также относится к этой группе;

- Автоматическая аргонодуговая сварка. Во время этого процесса автомат управляется дистанционно оператором и производит перемещение и подачу проволоки. В последнее время часто во время автоматических сварочных процессов применяются специальные устройства — роботы, которые не требуют участия человека. Данный метод пользуется популярностью на больших производствах.

Особенности сварного шва при аргонодуговой сварке

Рассматривая, что это такое аргонная сварка стоит обратить внимание на особенности сварного шва. Важно помнить о том, чем больше будет угол наклона между поверхностью основного металла и соединения, тем выше будет концентрация напряжения в области сварки. Если к сварному шву предъявляются высокие требования по равнопрочности, то после сварки требуется произвести стачивание шовного валика.

Техника сварки аргоном предполагает правильный подбор материала электрода и присадочной проволоки, также требуется выбрать необходимый режим сварки. Обязательно выбирается способ защиты металлического шва, который обеспечивается за счет меньшего количества примесей, а сама область шва при этом должна быть немного мягче основного металла.

Чтобы обеспечить высокую прочность и износостойкость, мягкая зона должна быть узкой. Это усложняет проведение сварочного процесса, но избавляет от необходимости усиления конструктивных элементов в области соединения.

Помимо отечественной терминологии применяются зарубежные обозначения, которые помогают разделить сварку в среде аргона на несколько подвидов. Каждый из них обладает уникальными качествами, особенностями. Обычно они применяются для сваривания сталей с различными добавками, сплавов из алюминиевой основы.

Сварка в аргоновой среде разделяется на следующие подвиды:

- Сварка ММА. Процесс производится по ручной технологии в поле электрической дуги, образованном электродом с покрытием. При переменном токе данным способом можно варить углеродистую сталь. А если будет оказываться постоянным ток, то будет возможность производить сварку углеродистой и нержавеющей стали, а также алюминия и его сплавов;

- Сварочный процесс TIG. Он выполняется в ручном режиме в аргоне или в другом инертном газе при помощи вольфрамового электрода. При переменном токе так можно варить только алюминий и его сплавы. При постоянном — углеродистые и нержавеющие виды сталей;

- Сварка MIG. Это полуавтоматическое сваривание, которое производится при помощи плавящейся проволоки. Данная технология аргоновой сварки производится с использованием переменного тока. Свариванию подлежать оба типа металлов, а также алюминий со сплавами.

Оборудование для работы с аргоном

Чтобы получить прочные швы важно знать, что нужно для аргонной сварки. Для процесса требуется достаточно большой и широкий набор оборудования. В продаже часто встречаются универсальные аппараты, которые имеют все необходимые и важные элементы. Они стоят не слишком дорого.

Все оборудование для аргоно-дуговой сварки разделяется на три группы:

- Специализированное. Оборудования предназначено для работ с заготовками одного типа;

- Специальное оборудование для аргонной сварки. Оно устанавливается на промышленный производствах, его применяют для заготовок с одинаковым типоразмером;

- Универсальное оборудование. Оно предназначено для всех видов работ в среде аргона, к примеру, для сварки нержавеющей стали полуавтоматом.

Помимо сварочного аппарата обязательно требуются другие важные элементы. Для сварки в аргоне требуется целый пакет оборудования. При этом не обязательно все покупать, некоторые элементы можно сделать самому.

Итак, рассмотрим, что нужно для аргоновой сварки:

- Специальная горелка с вольфрамовым расходником;

- Трансформатор основного и вспомогательного вида. В качестве основного обычно применяется аппарат для дугового способа с показателем напряжения до 70 В. Вспомогательный трансформатор требуется для электропитания коммутирующих устройств;

- Осциллятор. Устройство подключается параллельно к источнику питания. Он требуется для разжигания дуги во время работы с неплавящимся вольфрамовым расходником при помощи подачи высокочастотных импульсов. В результате этого наблюдается ионизация дугового промежутка. Если показатель обычной сетевой частоты насчитывает около 55 Гц, а напряжение 220 В, то после преобразования осциллятором частота и напряжения увеличиваются до 500 кГц и 6000 В;

- Контактор. Этот элемент требуется для подачи напряжения на горелку;

- Реле. Оно осуществляет включение и отключение контактора и осциллятора;

- Электроды из вольфрамовой основы. Они идут с проволокой с соответствующим диаметром;

- Аргоновый баллон, который оборудован редуктором;

- Выпрямитель. Он требуется для получения постоянного тока с показателем напряжения 24 В;

- Амперметр. Этот компонент производит измерение силы тока;

- Таймер. Осуществляет контроль времени обдува аргоном;

- Электро-газовый клапан. Он требуется для подачи постоянного или переменного тока с показателями 24 и 220 В соответственно;

- Фильтр, который выполняет контролирование высоковольтных импульсов из осциллятора;

- Аккумулятор. Он требуется для последовательного подключения в электрическую цепь для стабилизации переменного тока.

Если во время аргоновой сварки используются металлы с более толстыми краями, а также требуется повышение производительности, то дополнительно во время процесса сваривания могут применяться усовершенствованные элементы:

- Специальная горелка, которая позволяет применять сразу несколько вольфрамовых электродов. Это повышает качество и прочность сварного шва, который выполняется на высокой скорости;

- Специальное приспособление для нагревания присадочной проволоки;

- Пульсирующий ток для периодических пауз его поступления, во время которых металлическая основа кристаллизуется. Если движение дуги синхронизировать с импульсами тока, то плавка выходит высокоэффективных во всех положениях в пространстве.

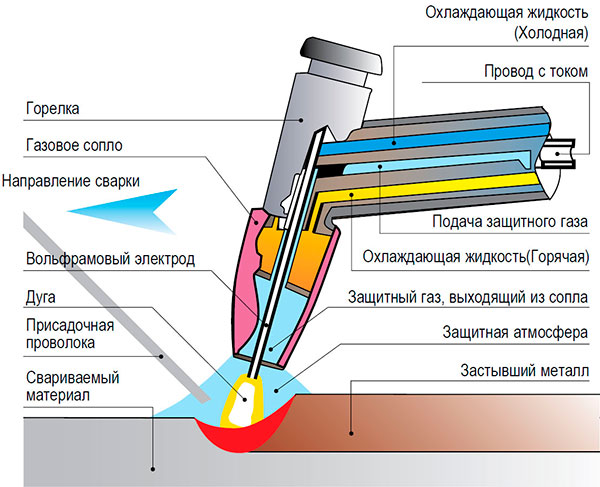

Принцип работы аргонодуговой сварки основан на соединении поверхностей рабочих металлов в среде защитного газа. В качестве рабочего элемента в данном процессе применяется горелка. В ее центральную часть вставляется электрод из вольфрамовой основы, его вылет должен быть в пределах 2-5 мм.

Фиксирование электрода внутри горелки осуществляется при помощи специального держателя. В него вставляется вольфрамовый стержень с любым требуемым диаметром. Для подачи защитного газа горелка оснащается соплом из керамической основы.

На фото ниже показан общий принцип работы аргоновой сварки.

Сварка под аргоном предполагает применять требуемую температуру, которую задает электрическая дуга. Формирование сварного шва выполняется при помощи присадочной проволоки, состав которой должен соответствовать составу обрабатываемой металлической поверхности.

Стоит изучить несколько правил принципа работы аргонно-дуговой сварки, от которых зависит прочность и качество сварного шва:

- Чем длиннее будет сварочная дуга, тем шире будет шов и меньше его глубина. Именно это снижает качество сварного соединения. По этой причине рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей;

- Чтобы сделать узкое и глубокое сварное соединение, важно чтобы электрод и горелка двигались в продольном направлении. Отклонение в сторону (поперечные движения) снижают качество сварного шва. По этой причине во время сварки требуется, чтобы сварщик был внимательным и аккуратным;

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварочного процесса, они должны быть прикрытыми аргоном. Это предотвратит проникновение кислорода и азота внутрь сварочной зоны;

- Подача присадочной проволоки должна быть плавной и равномерной. При резкой подаче происходит сильное разбрызгивание металла. Правильная подача достаточно сложный процесс, который приходит с опытом;

- Стоит обратить внимание на важный показатель — проплавленность. В аргонной сварке он определяется самим сварочным соединением. Если он обладает округлой или выпуклой формой, то это может указывать на его низкое качество. Это означает, что проплавление поверхности было проведено недостаточно;

- Присадочная проволока подается перед горелкой с неплавящимся электродом. При этом ее подача должны выполняться под определенным углом. Данные показатели обеспечивают ровность сварного соединения и его небольшую глубину. Это позволяет полностью контролироваться сварочный процесс;

- Ни в коем случае не стоит начинать и заканчивать сварку с аргоном резко, это открывает доступ проникновения кислорода и азота в область сваривания. По этой причине необходимо начинать сварку после 15-20 секунд, как только будет начата подача в стык соединения двух металлов инертного газа. А заканчивать процесс (убирать присадочную проволоку) стоит до того момента, как будет выключена горелка. На этот процесс обычно отводится 7-20 секунд.

Заканчивать сварочный процесс требуется снижением показателей силы тока при помощи реостата, который имеет в составе конструкции сварочного аппарата. Если будет сделано отведение горелки, то это может открыть доступ в область сваривания азота и кислорода.

Этапы проведения аргоновой сварки

Технология сварки аргоном должна проводиться правильно с учетом всех требуемых правил. Во время этого процесс обязательно должны использоваться неплавящиеся электроды.

Для проведения сварки обязательно требуется подготовить необходимые элементы:

- Источник питания;

- Горелка с вольфрамовым электродом;

- Газовый баллон с аргоном;

- Присадочная проволока.

Электрод устанавливается в держатель горелки, он должен выступать вперед на 2-5 мм. Диаметр данного компонента подбирается в зависимости от характера сварного шва, толщины соединяемых металлических деталей. Вокруг держателя электрода располагается сопло, которое осуществляет подачу электрода в область сварки при проведении работ.

Как варить аргонной сваркой? Сварочный процесс с поддувом выполняется в следующей последовательности:

- Очищение поверхности зоны сварки;

- Приведение горелки в рабочее положение — подача аргона для создания защитного слоя и розжиг дуги;

- Процесс выполнения сварного шва.

Каждый сварщик должен знать, как варить аргоновой сваркой, важные особенности данного процесса и последовательность всех действий. Перед тем как приступать к сварке стоит произвести тщательное очищение кромочной поверхности соединяемых деталей от загрязнений и оксидной пленки. Для этих целей может применяться механический и химический способ очистки, после которого производится обезжиривание поверхностей.

После этого оборудование приводится в рабочее состояние:

- Источник питания подключается к электрической сети;

- К детали, которая подлежит сварке, при помощи кнопок на горелке подается защитный газ. А сама деталь подключается к «массе»;

- При помощи высокочастотного импульса разжигается дуга. Она будет замыкать цепь между электродом и металлом сварного изделия;

- Газ должен подаваться заранее, примерно за 20 секунд перед подачей тока. Это требуется для обеспечения защитного слоя.

При проведении процесса ни в коем случае нельзя допускать касания вольфрамового электрода свариваемой поверхности. Он должен располагаться на минимальном расстоянии от нее (2 мм), это позволит создать малую сварочную дугу. В данной ситуации она сможет обеспечить максимальное проплавление металла по толщине.

Сразу же после разжигания дуги сварщик приступает к созданию шва в области, которая защищена аргоном. Что такое аргоновая сварка и как она производится? Рассмотрим весь процесс:

- При помощи горелки, которая располагается в правой руке, сварщик медленно ведет дугу строго по линии шва;

- Левой рукой специалист навстречу движению горелки подает присадочную проволоку в область сварки;

- Присадочная проволока должна постоянно находиться перед горелкой под небольшим углом от 150 до 300 по отношению к свариваемой поверхности;

- Электрод с горелкой должен образовывать угол в 900.

Во время выполнения ручных сварочных работ не стоит допускать резкую подачу присадочной проволоки. Это может привести к сильному разбрызгиванию металла и к образованию неровной линии сварного шва. После окончания сварочных работ подача аргона не должна прекращаться сразу, это предотвратит окисление еще не остывшего металла.

Инверторная сварка в аргоне

Что это инверторная аргоновая сварка? Этот метод считается самым востребованным видом аргонодуговой технологии. Его используют в промышленных и бытовых условиях. Во время этого процесс применяется инвертор для аргонодуговой сварки, это тип аппарата дуговой сварки, который преобразует ток из постоянного в переменный. Кроме этого оборудование обладает дополнительным преимуществом, которое состоит в адаптации к скачкам напряжения источника питания.

Инверторный сварочный аппарат обладает компактными размерами, он нетяжелый и выполнен из прочной основы. Он прекрасно подходит для проведения сварочных работ в любых условиях — дома и на производстве. Кроме этого он обладает легким управлением, с которым смогут справиться даже новички.

Что можно варить инверторной аргоновой сваркой? Данная технология отлично подходит для сваривания нержавейки, меди, алюминия, цветных металлов. При помощи инвертора процесс выполняется достаточно легко, требуется только двигать горелкой вдоль шва. Если соблюдать все технологические требования, сварное соединение выходит узким и ровным.

Правильная аргоновая горелка

Главные задачи горелки состоят в подаче электроэнергии и создании газовой защиты. При проведении сварочного процесса важно выбрать правильную горелку, это также важно, как выбор правильных расходников. В аргонодуговой сварке применяется специальная горелка с неплавящимся вольфрамовым электродом — именно таким способом производится сваривание нержавеющей стали.

К главным техническим свойствам правильной горелки, в соответствии с которыми нужно ее выбирать, относят:

- Допустимые показатели сварочного тока или его мощность;

- Тип охлаждения горелки при сильных и слабых токах;

- Показатели длины кабеля;

- Наличие сопла из керамической основы и фиксатора вольфрамового электрода;

- Универсальность горелки — способность подключаться к разным сварочным аппаратам.

Принцип работы горелки в аргонной сварке состоит в следующем:

- Включается все сразу — подается газ на горелку, начинается активная циркуляция охлаждающей жидкости, а затем подключается сам сварочный аппарат;

- После того как образуется защитный слой из аргона производится поджигание дуги, осуществляется разогрев заготовок до температуры плавления, а присадочная проволока помещается в образовавшуюся рабочую ванну;

Размещение присадочной проволоки и электрода из вольфрамовой основы вдоль сварного соединения.

Розжиг дуги при разных электродах

Во время использования расплавленных электродов розжиг дуги происходит при соприкосновении электрода с изделием. Электродная проволока при касании металлического изделия начинает искрить и вокруг нее начинается активное испарение паров железа. Именно они оказывают влияние на степень ионизации аргона, они ее снижают, поэтому розжиг дуги происходит достаточно быстро и легко.

При применении неплавящихся электродов розжиг дуги таким способом будет невозможен. Дело в том, что чистый сварочный аргон обладает высоким показателем ионизации, и для розжига он требует более сильную искру. А при касании вольфрамового электрода поверхности металла ее не удается получить. Также во время ее касания происходит сильное загрязнение поверхности и ее оплавление.

По этой причине для разжигания дуги при вольфрамовом электроде используется вспомогательный прибор, который называется осциллятором. При помощи него после включения устройства на электрод подается высоковольтное напряжение с высокой частотой импульсов, которые обеспечивают ионизацию промежутка между дугой и металлической поверхностью изделия с последующим розжигом дуги.

Обычно для создания сварного шва применяется аргонодуговая сварка с постоянным и переменным током. Если сварочный процесс выполняется в режиме переменного тока, то осциллятор выполняет роль стабилизатора, который подает импульсы в моменты замены полярности. Это обеспечивает стабильное горение сварочной дуги.

Во время сварки с применением постоянного тока на анодном и катодном конце величина выделяемого тепла может быть разной. При значении меньше 300 ампер до 70 % выделяемого тепла образуется на аноде и только 30 % на катоде.

Для обеспечения большого нагрева металла, которое приводит к его расплавлению и исключению перегрева электрода, используется прямая полярность. В этом случае самое сварное изделие является анодом, а электрод служит катодом.

А что варят аргоновой сваркой с такой схемой? Она отлично подходит для сваривания меди и ее сплавов, ее применяют для цветных металлов, исключением является алюминий и его сплавы. Для этого металла используется сварка с переменным током, которая позволяет эффективно удалить окисный поверхностный слой.

Чтобы понять, как работает аргонная сварка, стоит рассмотреть устройства, которые применяются при ее проведении. Оборудование может иметь разное управление и определенный принцип работы, от которого зависит скорость получения сварного шва, а также его качество.

При проведении аргонодуговой сварки могут применяться следующие аппараты:

- Сварочные трансформаторные устройства. Они работают на использовании переменного тока;

- Аппараты, выполняющие роль выпрямителей и генераторов. Они применяются для обеспечения выпрямленного (постоянного) тока при проведении сварочных работ;

- Универсальные устройства. Они предназначены для сварочных работ при постоянном и переменном токе.

Преимущества и недостатки аргонодуговой сварки

Рассматривая, что такое аргонодуговая сварка стоит изучить ее важные положительные и отрицательные особенности. Они оказывают влияние на проведение процесса, на свойства получаемого соединения, на его прочность и другие важные нюансы.

Среди преимуществ стоит выделить:

- Принцип аргонной сварки предполагает проведение нагрева с невысокой температурой. Именно это свойство позволяет в полной мере сохранить размеры и формы двух свариваемых изделий;

- Аргон для сварки является инертным газом, а именно он плотнее и тяжелее воздуха. Именно это обеспечивает максимальную защиту зоны сваривания;

- Тепловая мощность дуги обладает высокими показателями, именно это позволяет проводить процесс сварки за короткий промежуток времени;

- Аргонодуговая сварка обладает простой техникой проведения, которую смогут понять даже неопытные сварщики;

- Сварочный процесс позволяет соединить разные виды металлов, которые не получается состыковать при помощи других типов сварок.

Но не стоит забывать про некоторые недостатки аргонной сварки:

- В теории указывается, что сварка аргоном не должна проводиться при сильных сквозняках и ветре. Во время данных условиях происходит улетучивание часть аргонной защиты. Именно это снижает качество сварного шва. По этой причине весь процесс требуется проводить в закрытых помещениях с хорошей вентиляцией;

- Сварочное оборудование, которое применяется для сварочного процесса, обладает сложной конструкцией и тяжелым управлением. Это может усложнить проведение настройки режимов сварки;

- Если в процессе соединения потребуется высокоамперная дуга, то обязательно требуется продумать дополнительное охлаждение стыкуемых компонентов.

Что это такое аргонная сварка и для чего она нужна? Чтобы понять этот процесс и его главное назначение, стоит рассмотреть его главные особенности, характерные качества и нюансы. Данная техника может использовать для капризных и устойчивых металлов ,к примеру для сваривания меди, бронзы, алюминия и разных цветных металлов.

Проведение процесса простое и легкое, с ним сможет справиться даже начинающий сварщик. Но все же не стоит забывать про правила и главные особенности сварочных работ в аргоне.

Источник: https://osvarka.com/vidy-i-sposoby-svarki/osobennosti-argonovoi-svarki

На чем основан принцип аргонной сварки

Сварка аргоном представляет собой технологию гибридного типа – благодаря ей удается соединять металлы, работа с которыми считается наиболее сложной. Принцип аргонной сварки отлично работает как с большими трубами, так и с крохотными бронзовыми статуэтками. Дело в том, что этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. В качестве самого распространенного примера работы с аргоном можно привести сварку нержавеющей стали.

Прежде чем приступать к обсуждению принципа действия аргонной сварки, необходимо понять физику данного процесса. Не секрет, что соединение металлических поверхностей невозможно без их нагрева. Но поскольку нагрев требует использования огня, задействуется и кислород, содержащийся в воздухе, который запускает реакцию окисления. Проблема в том, что сложные металлы или сплавы типа легированных сталей или цветных металлов сильно подвержены окислению.

Окисление опасно тем, что оно значительно снижает качество швов, – они становятся хрупкими и быстро приходят в негодность. Это происходит из-за образования в шве множества мельчайших пузырьков. Если говорить об алюминии, то он при нагревании в обычных условиях начинает гореть.

Принцип аргонной сварки используется, в первую очередь, чтобы защитить сварочную рабочую ванну от газов и примесей. В качестве защитной оболочки выступают инертные газы, это может быть не только аргон, но и гелий. Однако серьезный недостаток последнего состоит в его высокой цене и большом расходе. Например, при обработке нержавейки требуется в несколько раз больше гелия, чем аргона. Еще одна особенность использования гелия – с ним нельзя работать без защитной одежды, полностью закрывающей тело.

В связи с тем, что мы описали выше, гелий сегодня редко применяется в чистом виде, его используют в смесях для газовых лазеров. Другой инертный газ – азот. Он подходит исключительно для работы с медью. Поэтому основным и самым распространенным инертным компонентом, применяемым при гибридном подходе, работы является аргон.

Основные качества аргона:

- Гораздо тяжелее, чем воздух. Именно благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Однако принцип аргоновой сварки неидеален, ведь при работе с током обратной полярности этот газ превращается в электропроводную плазму. Мы не будем вдаваться в подробности, говоря о малоприятных последствиях этого свойства.

В целом, у аргонной сварки мало минусов:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсов у этого принципа работы гораздо больше:

- Шов получается высокого качества, так как в нем нет примесей.

- Обработка металла в среде аргона предполагает умеренный нагрев металла, поэтому подходит для соединения заготовок даже очень сложных конструкций, при этом не происходит их деформации.

- Данный принцип работы позволяет варить однородные и разнородные металлы и сплавы, с которыми не справляются все остальные методы.

- Высокая скорость работы достигается благодаря использованию дуги с высоким температурным режимом.

Все обозначенные недостатки кажутся незначительными по сравнению с тем, какие возможности открывает аргонная сварка.

Аргонную сварку принято делить на виды исходя из степени механизации:

- Ручная. В этом случае сварщик самостоятельно передвигает горелку и подает сварочную проволоку. При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

- Механизированная/полуавтоматическая методика, при которой проволоку подает машина, а сварщик работает непосредственно с горелкой. Чаще всего этот принцип используется при аргонной сварке нержавейки полуавтоматом. Еще один яркий пример – механизированная аргонодуговая сварка плавящимся электродом. Есть и новые, узкоспециализированные технологии в этой области. К ним относится обработка нержавейки полуавтоматом в среде углекислого газа.

- Автоматическая аргонная сварка. Оператор дистанционно управляет автоматом: перемещает горелку и подает проволоку. Сегодня постепенно распространяются системы, которые могут работать даже без постоянного контроля человека. Чаще всего роботы выполняют сварку труб из нержавейки. Автоматическая аргонодуговая сварка с использованием неплавящегося электрода все чаще применяется в сфере промышленности.

Принцип аргонной сварки требует использования разнообразного оборудования. Но в этом нет ничего страшного, ведь сегодня можно приобрести готовые наборы со всем необходимым, причем по доступной цене.

Все оборудование делится на три вида:

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Нужно понимать, что принцип аргонной сварки совершенствуется. Так, чтобы обрабатывать листы металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это необходимо, чтобы получать качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться. Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Горелка необходима для подачи электроэнергии и формирования газовой защиты, поэтому так важен ее грамотный подбор. Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Чтобы понимать принцип работы в среде аргона, важно представлять себе технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

Горелка с неплавящимся электродом.

Речь идет, преимущественно, о ручной аргонной сварке неплавящимся электродом. Такой способ является единственным возможным для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

Принцип работы при механизированной аргонной сварке несколько отличается, поэтому используется иная горелка. Она состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Поскольку данный принцип работы дает возможность избежать появления брызг металла, вместе с керамическими соплами используются проницаемые для газа сетчатые линзы – они необходимы для образования равномерного потока газа. Отметим, что аргонная сварка неплавящимся электродом является одним из наиболее популярных подходов в непромышленных масштабах.

Горелка с плавящимся электродом.

Такой вариант работы обычно применяют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Принцип работы аргонной сварки инверторным способом

На сегодняшний день инверторный способ является наиболее востребованным принципом аргонной сварки. Его используют как в промышленности, так и в домашних условиях. Инвертор представляет собой аппарат дуговой сварки, задача которого состоит в том, чтобы преобразовывать постоянный ток в переменный. Немаловажно, что это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, при этом надежен и отлично подходит для сварочных работ в любых условиях. Немаловажно, что он может использоваться для обучения новичков.

На самом деле, если сравнивать принцип инверторной аргонной сварки нержавейки и работу с другим оборудованием, то первый вариант оказывается проще и удобнее. Дело в том, что от сварщика требуется только двигать горелку вдоль шва. Радует и результат – шов получается тонким и ровным, но лишь при условии, что соблюдены все технологические требования. Работа возможна и без присадочной проволоки, если удается добиться очень плотного соединения краев заготовок. Качество сварного шва во многом зависит от выбора режима сварки.

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Может показаться странным, но в аргоновую газовую смесь добавляют до 5 % кислорода. В столь небольших количествах последний способствует очистке от вредных примесей, так как они вступают с ним в реакцию и просто сгорают.

Сварка алюминия по принципу аргонной сварки

Как мы уже говорили, невозможно сварить алюминий без использования аргонной среды. Дело в том, что при соприкосновении с кислородом, содержащимся в воздухе, на этом металле сразу же образуется оксидная пленка. И это становится действительно серьезной проблемой, поскольку, хотя алюминий является одним из самых сложных в обработке, его чаще всего используют для бытовых нужд.

Для плавления оксидной пленки требуется температура, значительно превышающая температуру плавления самого металла. Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока. Ток обратной полярности значительно поднимает температуру плавления за счет особой катодной очистки оксидной пленки. Высокая температура приводит к тому, что разрушается даже тугоплавкий вольфрам в электроде. Ток прямой полярности не позволяет пробить оксидную пленку, зато дуга получается стабильной и короткой. Как вы поняли, прочность и внешний вид шва зависят от переключения полярности.

Работа с постоянным током при аргонной обработке алюминия возможна, но только при условии использования чистого гелия в качестве инертного газа. Такой вариант обработки будет стоить гораздо дороже, а сам принцип работы более сложен с технической точки зрения.

Очень важно правильно подготовить алюминиевые заготовки, прежде чем приступать к процессу плавления. От этого непосредственно зависит качество будущего шва. Во время очистки нужно выполнить такие этапы:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отличается от других металлов тем, что отлично противостоит ржавчине и устойчива в агрессивных средах. Поэтому для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (причем аргона при этом должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Источник: https://vt-metall.ru/articles/229-princip-argonnoj-svarki

Сварка аргоном – выражение общепринятое, но принципиально неправильное. Аргоном никто ничего не варит, на то он и нейтральный газ. А вот сварка в аргоне, то есть в аргоновом облаке, является одной из самых эффективных современных методов работы с металлами. С аргоном варят сложные современные сплавы самого разного назначения.

Общие понятия

Сварка аргоном – великолепная технология гибридного типа, позволяющая соединять самые капризные и устойчивые металлы: от огромных труб до маленькой отломившейся ножки бронзовой балерины. В аргонодуговых способах объединены преимущества двух классических методов: дугового электрического и газового. Технология сварки нержавеющей стали – лишь один пример из многочисленных способов сварочных работ в аргоновых облаках.

Юный сварщик никогда не станет классным мастером, если не будет вникать в теорию сварочного дела. Особенно, если это касается непростых технологий, к которым, безусловно, относится аргонная сварка.

Чтобы понять, что такое аргонодуговая сварка с ее особенностями и преимуществами, сначала нужно разобраться с физикой данного процесса. Для соединения металлических поверхностей их нужно нагреть. Нагрева без огня не бывает. А там, где огонь, там вступает в свои права кислород, находящийся в воздухе: происходит окисление. Сложные металлы или сплавы типа легированных сталей или цветных металлов окисляются намного сильнее, чем обычные металлы.

Окисление во время работы ни к чему хорошему не приводит: качество швов низкое с точки зрения прочности и долговечности из-за большого количества мельчайших пузырьков внутри. Ну а алюминий вообще варить невозможно – при нагревании он попросту горит в воздухе.

Главной задачей в технологии сварки аргоном становится защита сварочной рабочей ванны от газов и примесей. Здесь лучшими помощниками выступают инертные газы, которые выполняют роль защитной оболочки. Кроме аргона к инертным газам относится гелий, вполне соответствующий газ по всем параметрам. Но гелий дороже аргона, и по количеству расходуется намного больше. Расход аргона при сварке нержавейки, например, в разы меньше расхода гелия.

Кроме того, работа с гелием требует специальной защитной одежды для всех частей тела. Гелий в чистом виде в современных технологиях применяется редко. Чаще его используют в смесях для газовых лазеров. Здесь нужно упомянуть еще один инертный газ – азот, который используется в металлических работах с очень узкой специализацией – с азотом варят только медь. Главным и повсеместным инертным компонентом в гибридной технологии выступает Его Величество Аргон.

Его свойства:

- Аргон значительно тяжелее воздуха, поэтому отлично вытесняет его из сварочной ванны, защищая, таким образом, зону плавления от ненужных газовых примесей.

- Будучи инертным веществом, не вступает в реакцию ни с какими другими элементами, в том числе со свариваемыми металлическими поверхностями.

- Об одном «аргоновом» нюансе нужно знать и помнить. При использовании тока обратной полярности аргон превращается в электропроводную плазму со всеми малоприятными последствиями.

Классификация видов дуговой аргоновой сварки

Аргонно-дуговая сварка подразделяется на виды по уровню механизации работы:

- Ручной вариант выполняется сварщиком: и перемещение горелки, и подачу сварочной проволоки. В этом методе используются только неплавящиеся вольфрамовые электроды.

- Механизированная или полуавтоматическая: проволока подается машиной, а горелку держит сварщик. Популярнейший пример такого метода – сварка нержавейки полуавтоматом. Механизированная аргонодуговая сварка плавящимся электродом также относится к этой группе способов. Сварка нержавейки полуавтоматом в среде углекислого газа – еще одна новая узко специализированная технология в рамках этого вида сварочных работ.

- Автоматическая аргонодуговая сварка: автомат дистанционно управляется оператором и выполняет перемещение горелки и подачу проволоки. В последнее время все чаще встречаются машины – роботы, не требующие участия даже оператора. Сварка нержавеющих труб в основном производится с помощью роботов. Автоматическая аргонодуговая сварка неплавящимся электродом становится весьма распространенной технологией в промышленности.

Оборудование для работы с аргоном

Техника сварки аргоном подразумевает довольно широкий и разнообразный набор оборудования. Этого не нужно бояться, так как сварочные аппараты для аргонодуговой сварки со всеми сопутствующими причиндалами в виде универсальных наборов выпускаются серийно и стоят недорого.

Все оборудование для аргонно-дуговой сварки можно разделить на три группы:

- Специализированное оборудование производится для работ с заготовками одного типа.

- Специальное оборудование для аргонной сварки обычно устанавливается на промышленных предприятиях и используется для заготовок одного типоразмера.

- Универсальное оборудование подходит для всех видов работ в аргоне, например, для сварки нержавеющей стали полуавтоматом.

Одним аппаратом для сварки аргоном вам не обойтись. Аргонная сварка требует целый пакет оборудования, понадобится целый список.

Не обязательно все покупать в магазине, большинство предметов из списка вполне можно сделать самостоятельно:

- Специальная горелка с вольфрамовым расходником.

- Основной и вспомогательный трансформаторы. В качестве основного может быть использован аппарат для дугового способа с напряжением до 70 В. Вспомогательный трансформатор нужен для электропитания коммутирующих устройств.

- Осциллятор подключается параллельно источнику питания. Он нужен, чтобы зажечь дугу при работе с неплавящимся вольфрамовым расходником с помощью подачи высокочастотных импульсов. В результате дуговой промежуток ионизируется. Если обычная сетевая частота насчитывает 55 Гц и напряжение в 220 В, то после преобразования осциллятором частота и напряжение поднимаются до 500 кГц и 6000 В соответственно.

- Контактор для подачи напряжения на горелку.

- Реле для включения и отключения контактора и осциллятора.

- Вольфрамовые электроды с проволокой соответствующего диаметра.

- Аргоновый баллон, оборудованный редуктором.

- Выпрямитель для получения постоянного тока с напряжением 24 В.

- Амперметр для измерения силы тока.

- Таймер для контроля времени обдува аргоном.

- Клапан электро-газовый для подачи постоянного или переменного тока в 24 или 220 В соответственно.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного включения в электрическую цепь с целью стабилизации переменного тока.

Прогресс не стоит на месте, сварка аргоном в том числе.

Для возможности работать с более толстыми краями свариваемых металлов и повышения производительности в последнее время в технологии сварки аргоном внесены усовершенствования:

- Специальная горелка для использования сразу нескольких вольфрамовых электродов для получения высококачественного шва на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток для периодических пауз его поступления, во время которых металл кристаллизуется. Если движение дуги синхронизировать с импульсами тока, плавка получается эффективной по всех положениях в пространстве.

Инверторная сварка в аргоне

Инверторный способ – самый востребованный вид аргонодуговой технологии. Он применяется и в промышленных целях, и в домашнем обиходе. Инвертор для аргонодуговой сварки – тип аппарата дуговой сварки, который преобразует ток из постоянного в переменный. Дополнительным преимуществом является его способность к адаптации к скачкам напряжения источника электричества.

Инверторный аппарат аргонодуговой сварки компактный, нетяжелый, надежный и прекрасно подходят для сварочных работ где угодно – хоть на производстве, хоть в домашних условиях. Еще одним незаменимым преимуществом инвертора является возможность обучения на нем новичков.

Если говорить в общем, то работать с инвертором по аргону проще и удобнее, чем с другим оборудованием для сварки нержавейки: нужно только двигать горелкой вдоль шва. Если соблюдать все технологические требования, шов получается узким и ровным. Без присадочной проволоки такие швы тоже можно делать, но в этом случае требуется очень плотное соединение краев заготовок.

Правильная аргоновая горелка

Задачи горелки – подача электроэнергии и создание газовой защиты. Верный выбор горелки так же важен, как и выбор правильных расходников. В аргонодуговой технологии используется специальная горелка с неплавящимся вольфрамовым электродом: аргоновая сварка нержавейки производится только таким способом.

Вот технические свойства горелки, по которым ее нужно выбирать:

- допустимое значение сварочного тока или мощность;

- тип охлаждения горелки при сильных и слабых токах;

- длина электрического кабеля;

- наличие керамического сопла и фиксатора вольфрамового электрода;

- универсальность горелки – способность подключаться к разным сварочным аппаратам.

[box type=”fact”]Главный элемент аргоновой горелки – специальный резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата для аргоновой сварки. Вокруг электрода подается газ.[/box]

Этапы процесса работы горелки:

- Включается все сразу: подача газа на горелку, циркуляция охлаждающей жидкости, сам сварочный аппарат.

- Как только образуется защитный слой из аргона, поджигается дуга, происходит разогрев заготовок до температуры плавления, присадочная проволока помещается в образовавшуюся рабочую ванну.

- Перемещение присадочной проволоки и вольфрамового электрода вдоль шва.

В основном это ручная аргонодуговая сварка неплавящимся электродом. Со сплавами типа нержавеющей стали и химически активными металлами – алюминием, титаном и магнием работают только с неплавящимися вольфрамовыми электродами.

Сварка нержавейки аргоном, например, отличается тем, что во время плавления этих металлов и нагревании воздуха окисление происходит сильнее и быстрее, чем с заготовками их других материалов. Применяется в основном для ручных типов работ. Для сварки нержавейки полуавтоматом также применяются горелки такого вида.

В состав горелки входят электрод, который закреплен в токоподводящей цанге, керамическое сопло для направления аргоновой струи и системы воздушного или водяного охлаждения. Тип электрода по диаметру зависит от величины тока в сварочном процессе.

Горелка для механизированной аргонной технологии немного другая. В ее состав входят вольфрамовый электрод неплавящийся с маховичком для подъема и опускания, токоподводящая сменная цанга с гайкой для электродов разного диаметра.

Брызг металла при этом способе нет, поэтому вместе с керамическими соплами используются проницаемые для газа сетчатые линзы для получения равномерного плавного потока газа. Аргонодуговая сварка неплавящимся электродом – один из самых распространенных методов непромышленной сварки.

Горелка с плавящимся электродом

Чаще используется в автоматической или полуавтоматической аргонной сварке. Дуга в этом случае подается между концом сварочной проволоки и заготовкой. Системы охлаждения могут быть жидкостными и воздушными. Требования к соплу практически такие же, как к горелкам с неплавящимися электродами.

Этапы и правила ручной сварки в аргоне

Порядок действий при ручной аргонодуговой сварке:

- Тщательно очистить поверхности от грязи, масел и окислов – хоть химически, хоть механически. Не пренебрегать качеством очистки: сварка не любит грязи.

- За 20-ть секунд включить подачу газа. Взять в правую руку горелку, в левую – проволоку. Горелку с электродом держать как можно ближе с поверхности. При включении тока возникает дуга между электродом и металлом.

- Горелку проводить вдоль шва с постепенной подачей присадочной проволоки без каких-либо поперечных движений. Если подавать проволоку быстро, металл будет разбрызгиваться. Присадочную проволоку лучше вести впереди горелки под углом к металлической поверхности.

- Дуга должна быть максимально короткой, в этом случае шов получится глубоким, узким и эстетичным на вид. Особенно это касается сварки, в которой используется неплавящийся вольфрамовый электрод.

- Тщательно следить, чтобы горелка и проволока находились в зоне защиты газа.

- Заварку кратера проводить с понижением напряжения, не обрывать дугу. Подачу аргона останавливать через 15 секунд после окончания сварки.

Методы сварки – преимущества и недостатки.

К выбору режима подходим с чувством и толком, от него качество шва зависит в высокой степени.

- Ток: направление и полярность. Выбор зависит от свариваемых металлов. Большинство стальных сплавов варятся с полярным постоянным током: технология сварки нержавейки полуавтоматом, например. Или сварка труб из нержавеющей стали. Цветные металлы, алюминий и магний лучше варить с переменным током на обратной полярности.

- Расход аргона зависит от двух факторов: скорости его подачи и условий внешней среды. Если работа проходит вне помещений при сильном, особенно боковом, ветре, то и расход будет значительным.

- Как ни странно, но в аргоновую газовую смесь добавляют кислород – не выше 5%. Дело в том, что кислород в таких малых дозах помогает в очистке от вредных примесей – в реакции с кислородом они попросту сгорают.

Дефекты сварочных швов.

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

[box type=”fact”]Самодельный источник тока состоит из выпрямителя и сварочного трансформатора, которые можно совместить с осциллятором. Магнитопровод можно взять от старого трансформатора. Начальную обмотку сделать из тонкого медного провода с диаметром не более 0,8мм. Вторичная обмотка выполняется из толстого провода с диаметром не менее 3,5 мм.[/box]

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди. Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.Режимы сварки алюминия аргоном.

Сварить алюминий без аргона невозможно, это факт. Этот металл – один из самых сложных и одновременно один из самых распространенных в быту. Сложность работ с ним объясняется молниеносным образованием пленки оксида на поверхности при малейшем контакте кислорода.

Пленка эта не простая, она плавится при температуре, намного превышающей температуру плавления самого алюминия. Аргон и здесь выручает, выступая в качестве препятствия окислению, вытесняя кислород из сварочной рабочей ванны. В этом случае присадочная проволока из алюминия плавится без проблем, формируя качественный шов.

Ток используется только переменный. В случае тока обратной полярности температура плавления значительно повышается за счет особой катодной очистки оксидной пленки. При высокой температуре разрушается даже тугоплавкий вольфрам в электроде. При токе прямой полярности оксидная пленка не пробьется, но дуга получится стабильной и короткой. В итоге качество шва зависит от переключения полярности.

Постоянный ток в работе с алюминием теоретически возможен и даже иногда применяется. Но этот метод требует использования другого инертного газа – чистого гелия, а он стоит намного дороже аргона. Да и сам способ работы с постоянным током сложнее технически. Подготовкой алюминиевых заготовок к процессу плавления пренебрегать нельзя, так как качество шва напрямую зависит от состояния поверхностей перед работой.

Очистку нужно проводить по следующим пунктам:

- обезжиривание поверхности растворителем;

- зачистка поверхности от оксидной пленки механическая или химическая;

- полное высыхание очищенных поверхностей.

Варим в аргоне медь

Медь имеет высокую коррозионную устойчивость, а также чрезвычайно устойчива в агрессивных средах. Для работы с ней лучше использовать аргон высшего сорта или его смесь с гелием при условии большей доли аргона. Электроды – вольфрамовые, допускаются как плавящиеся, так и неплавящиеся, ток постоянный.

Если медные заготовки толще 4-х мм, необходим предварительный нагрев до 800°С. В качестве присадочной проволоки используются прутки из меди или медно-никелевого сплава. Дуга в медной сварке отличается отличной устойчивостью.

Медь обладает высокой теплопроводностью, поэтому кромки металла нужно обязательно разделывать. При толщине не выше 12 мм будет достаточно односторонней разделки, для более толстых кромок нужна двусторонняя обработка.

Преимущества и недостатки аргонодуговой сварки

Недостатки аргонной технологии перечислить легко из-за их малочисленности:

- Непростое оборудование, требующее точной настройки.

- Метод требует практического опыта и поэтому недоступен новичкам. Но опыт – дело наживное, так что данный пункт можно назвать транзитным.

Теперь преимущества:

- Высокое качество шва без примесей в результате эффективной защиты от воздействия вешней среды.

- Возможность варить заготовки самых разных, в том числе сложных, конструкций без их деформации. Это возможно из-за умеренного нагрева металла.

- Возможность варить однородные и разнородные металлы и сплавы, которые не поддаются сварке ни с одним другим способом сварки.

- Высокий темп работы вследствие использования дуги с высоким температурным режимом.

Как видно, преимущества и недостатки аргонных методов относятся к разным категориям. Если недостатки – вполне решаемые проблемы организационного характера, то преимуществами являются технологические эксклюзивные свойства, которых нет больше ни в одном другом способе. При таких преимуществах можно считать, что недостатков просто нет.

Источник: https://tutsvarka.ru/vidy/svarka-argonom