Современная промышленность находится под постоянным давлением — растут тарифы на электроэнергию, ужесточаются экологические нормы, усиливается конкуренция. На фоне этих вызовов энергоэффективность становится одним из ключевых факторов устойчивого развития предприятия. Оптимизация энергопотребления позволяет не только снизить эксплуатационные затраты, но и продлить срок службы оборудования, повысить стабильность технологических процессов и улучшить экологические показатели производства.

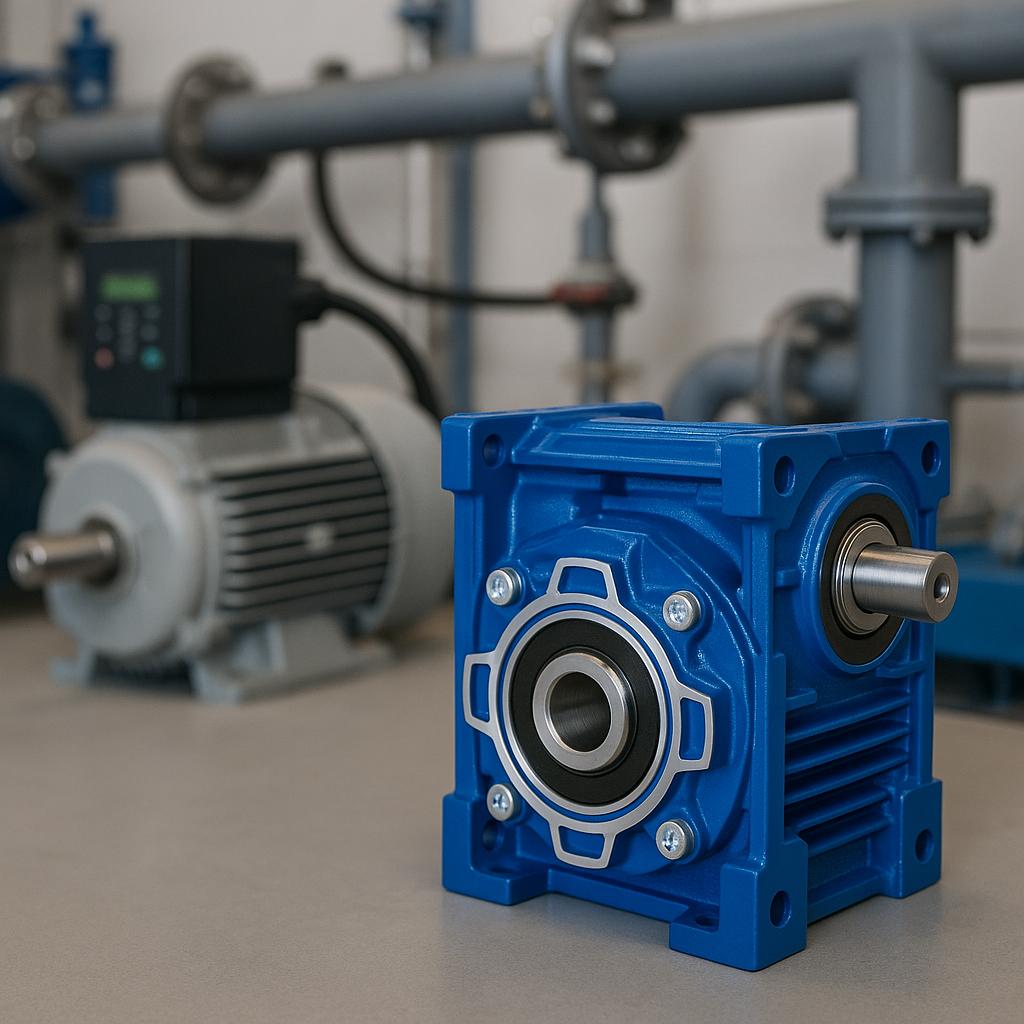

Одним из направлений повышения энергоэффективности является модернизация механических узлов и приводов. Например, замена устаревших трансмиссий на современные решения, такие как червячный редуктор Ч-100, ознакомиться с которым подробнее можно на https://reduktor-ekb.ru/produkciya/reduktory-chervjachnye/reduktor-chervyachnyj-odnostupenchatyj-ch-100-v-ekaterinburge-detail, позволяет существенно снизить энергопотери, улучшить КПД и обеспечить более стабильную работу механизмов. Этот тип редуктора давно зарекомендовал себя в промышленности как надежное и компактное решение для систем с понижающим передаточным отношением и большими крутящими моментами.

Почему энергоэффективность имеет решающее значение

Энергоэффективность оборудования — это не просто модный тренд, а важная часть экономической стратегии. В среднем доля энергозатрат в себестоимости продукции на промышленных предприятиях составляет от 15 до 40%. В некоторых энергоёмких отраслях, таких как металлургия, химическая промышленность и производство строительных материалов, этот показатель может достигать 60%.

Повышение эффективности потребления энергии позволяет:

-

Сократить расходы на производство — за счёт снижения потребления электроэнергии на единицу продукции.

-

Продлить срок службы оборудования — меньшие тепловые и механические потери уменьшают износ узлов.

-

Снизить воздействие на окружающую среду — чем меньше энергии потребляется, тем ниже выбросы парниковых газов при её выработке.

-

Повысить производительность труда — благодаря более стабильной и предсказуемой работе машин.

Основные источники энергопотерь в производственном оборудовании

Чтобы повысить энергоэффективность, важно понимать, где именно теряется энергия. Основные причины следующие:

-

Механические потери.

Избыточное трение в редукторах, подшипниках, муфтах и других узлах приводит к рассеиванию энергии в виде тепла. -

Электрические потери.

Низкий коэффициент мощности электродвигателей, неэффективные пусковые схемы, несогласованность с нагрузкой. -

Гидравлические и пневматические потери.

Неправильная регулировка давления, утечки, изношенные клапаны или трубопроводы. -

Неправильная эксплуатация.

Работа оборудования вхолостую, перегрузки, отсутствие регламентного обслуживания. -

Старение узлов и материалов.

Износ уплотнений, деградация смазочных материалов, устаревшие редукторы и приводы.

Механическая модернизация: простые шаги с ощутимым эффектом

Одним из наиболее эффективных направлений энергооптимизации является замена устаревших механических элементов, особенно тех, где потери на трение и нагрев достигают 30–40%.

Например, использование современного червячного редуктора позволяет:

-

Уменьшить потери за счёт оптимизированной формы зубьев и улучшенного качества обработки.

-

Повысить КПД до 85–90%, в то время как старые конструкции давали не более 70–75%.

-

Снизить шум и вибрации, что благоприятно влияет на весь привод.

Червячный редуктор Ч-100 особенно востребован в таких случаях. Он имеет компактные размеры, способен передавать значительный крутящий момент при малом числе оборотов и обеспечивает плавный ход. Благодаря высокоточному зацеплению червячной пары достигается минимальный уровень вибраций, а его корпус из алюминиевого или чугунного сплава эффективно рассеивает тепло. В результате — меньше нагрева, меньше потерь энергии и стабильная работа при длительных нагрузках.

Современные методы повышения энергоэффективности

Использование частотно-регулируемых приводов

Частотные преобразователи позволяют изменять скорость вращения двигателя в зависимости от текущей нагрузки. Это особенно важно для насосов, вентиляторов, конвейеров и других механизмов, где полная мощность требуется не всегда. Установка преобразователя частоты снижает энергопотребление на 30–50%.

Регулярное техническое обслуживание

Даже самый энергоэффективный редуктор со временем теряет свои характеристики из-за износа или загрязнения. Замена масла, регулировка зазоров, своевременное удаление пыли и грязи — простые, но крайне важные меры, позволяющие удерживать КПД оборудования на уровне проектных значений.

Правильный подбор редуктора

Иногда низкая энергоэффективность связана с тем, что редуктор работает не в оптимальном диапазоне нагрузок. Например, слишком высокое передаточное число или неправильное соотношение входного и выходного моментов приводят к перегреву и потерям. При проектировании стоит учитывать реальные рабочие режимы и подбирать модель (в том числе Ч-100) с запасом по крутящему моменту, но без избыточности.

Использование современных материалов и смазок

Современные синтетические смазочные материалы обладают меньшим коэффициентом трения, стабильнее при температурных колебаниях и долговечнее. Это напрямую снижает потери на трение и позволяет редукторам работать более плавно и экономично.

Рекуперация энергии

На крупных предприятиях внедряют системы рекуперации, где энергия торможения или избыточного давления преобразуется в электрическую и возвращается в сеть. Хотя этот метод требует больших вложений, эффект может достигать десятков процентов экономии.

Комплексный подход: энергоаудит и оптимизация процессов

Для достижения ощутимого результата недостаточно просто заменить редуктор или двигатель. Энергоэффективность — это системный процесс, включающий анализ, проектирование и постоянный контроль.

Этапы повышения энергоэффективности предприятия:

-

Проведение энергоаудита — определение точек потерь, расчет реальных КПД оборудования.

-

Разработка плана модернизации — замена наиболее «прожорливых» узлов, внедрение датчиков и систем мониторинга.

-

Автоматизация управления — интеллектуальные контроллеры позволяют оптимизировать работу оборудования по нагрузке.

-

Обучение персонала — грамотная эксплуатация снижает вероятность простоя и износа.

-

Мониторинг и анализ данных — регулярное отслеживание параметров помогает вовремя выявлять снижение эффективности.

Роль инженерных решений в будущем энергосбережения

Промышленность активно движется в сторону умных технологий. Уже сегодня на рынке появляются редукторы с встроенными датчиками вибрации и температуры, позволяющие контролировать состояние узлов в режиме реального времени. В ближайшие годы можно ожидать интеграции механических систем с облачными платформами и системами искусственного интеллекта, которые будут предсказывать возможные неисправности и автоматически регулировать работу приводов для достижения оптимального баланса между мощностью и потреблением энергии.

Заключение

Повышение энергоэффективности производственного оборудования — это не разовое мероприятие, а постоянный процесс оптимизации. Замена старых узлов, таких как редукторы и приводы, на современные решения, может стать первым шагом на пути к экономии ресурсов и повышению надежности. Комплексный подход, включающий аудит, модернизацию и обучение персонала, позволяет снизить энергопотребление без снижения производительности. В результате предприятие получает не только финансовую выгоду, но и конкурентное преимущество — устойчивость, экологичность и технологическую гибкость.