Содержание

- 1 Процесс гидроабразивной резки

- 2 Преимущества и недостатки гидроабразивной резки

- 3 Технология резки

- 4 Принцип действия и устройство станков водно-абразивной резки

- 4.1 Принцип действия

- 4.2 Особенности устройства основных узлов

- 4.3 Устройство станка

- 4.4 Дополнительные элементы станка

- 4.5 Оборудование для гидроабразивной резки

- 4.6 Необходимые материалы

- 4.7 Управление

- 4.8 Выполнение гидроабразивной резки ручным способом

- 4.9 Станки для гидроабразивной резки с числовым программным управлением

- 4.10 Цена гидроабразивной резки

- 4.11 Достоинства гидроабразивной резки

- 4.12 Популярные производители гидроабразивных станков и цены на них

- 5 Современная сфера применения

- 6 Видео: Гидроабразивная резка металла

- 7 Техника безопасности

Процесс гидроабразивной резки

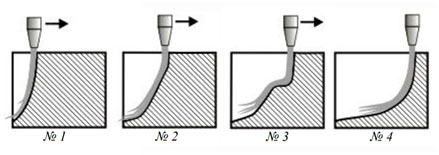

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Читайте так же: Плазменная и лазерная резка металла: отличия технологического процесса

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Изделия из любых металлов обрабатываются с одинаковой скоростью. Работа состоит из одного этапа – перенастраивать оборудование не нужно. Следовательно, времени такая резка требует меньше, чем другие виды. Гидроабразивная резка идеально подходит для обработки тугоплавких материалов и сталей. И еще один приятный момент: такая работа не сопровождается выделением дыма, запаха и пыли.

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку.

Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала.

Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию.

Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения.

Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т.– dв.с.)/2, где dс.т.– внутренний диаметр смесительной трубки, dв.с.– внутренний диаметр водяного сопла.

Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Почему не все пользуются станками ГАР?

Если у станков ГАР столько очевидных преимуществ, почему далеко не все применяют их на своем предприятии? Ответ скрывается не в самом процессе резки струёй воды с абразивным материалом, а в возможности контролировать этот процесс. До сих пор применение установок требовало от пользователя одновременно умения программировать и навыков опытного оператора.

Линейная скорость сопла станка ГАР должна изменяться в зависимости от изменений формы деталей. Слишком высокая скорость или ее резкое изменение может привести к снижению качества обработки. В прошлом применение гидроабразивной обработки требовало ручной установки программ для того, чтобы контролировать скорость передвижения режущей головки.

Однако даже самая лучшая программа требовала для обслуживания установок опытных операторов, которые могли бы контролировать их скорость. Когда струя абразивного материала продвигалась вдоль линии реза, оператор подбирал скорость движения сопла и таким образом оптимизировал процесс.

Слишком высокая скорость отрицательно сказывалась на качестве кромок и точности. При слишком низкой снижалась точность и повышались затраты времени. Если сопло установки ГАР проходило угол слишком быстро, это могло плохо повлиять на форму и качество резки.

В результате станки гидроабразивной резки применялись в массовом производстве, не требующем высокой точности обработки, например, для изготовления сотней деталей с помощью хорошо проверенной программы либо для резки материалов, не поддающихся обработке с помощью иных технологий. Появившиеся станки компании «WaterJet Corp.» (Италия) значительно упростили этот процесс. Гидроабразивная обработка стала гораздо более доступной, а оборудование – простым в эксплуатации.

Water Jet (Италия) является европейским лидером по производству высокотехнологичных прецизионных установок гидроабразивной/водной резки. Специалисты компании имеют более чем 30-летний опыт в проектировании и производстве таких станков с применением ЧПУ.

Чрезвычайно высокая механическая точность приводов, использующих прецизионные шарико-винтовые пары BOSCH или линейные двигатели, собственный всемирно известный патент на встроенную систему направляющих, а также совместная работа с ведущим поставщиком систем управления, позволила компании Water Jet производить установки гидроабразивной резки с крупногабаритной поперечной балкой, которая быстро и легко перемещается и работает с максимальной точностью.

Для своих машин компания Water Jet использует только высококачественные комплектующие, увеличивающие срок службы установок гидроабразивной резки. Компания заявляет, что номинальный срок службы машины Water Jet составляет не менее 20 лет.

Для повышения производительности установки гидроабразивной резки Water Jet могут быть оборудованы несколькими режущими головками (рисунок №2), расположенными либо независимо друг от друга на одном портале либо на одном широком суппорте.

CNC-управляемые оси X, Y, Z — стандарт для всех установок гидроабразивной резки Water Jet.

Кроме того, компания выпускает установки с 4-мя и 5-тью управляемыми осями (рисунок №1), позволяющими осуществлять сложную резку деталей из листового материала. Например: вырезку деталей с внутренними и наружными фасками по любым криволинейным поверхностям, вырезку наклонных отверстий любого профиля с прямолинейной образующей и обработку сложных криволинейных пазов.

Помимо 4-х и 5-ти координатной резки деталей из листового материала, реализуемых с помощью режущей головки, Water Jet выпускает станки для объёмной 5-ти координатной гидроабразивной резки, имеющей возможность направлять гидроабразивную струю под любым углом к поверхности стола, в том числе горизонтально.

|

|

| Рис. №1 | Рис. №2 |

7 основных причин, по которым стоит выбрать установку гидроабразивной резки:

Установки гидроабразивной резки – долгое время считались оборудованием, предназначенным лишь для высококвалифицированных специалистов. Однако за несколько последних лет это оборудование сильно изменилось.

Благодаря новым технологиям практически каждая механическая мастерская или производственное предприятие может позволить себе приобрести и эффективно использовать высокоточную систему гидроабразивной резки, даже обладая небольшим опытом или вообще не имея такой практики. Компания «WaterJet Corp.

» совершила переворот в промышленности, предложив первую действительно доступную систему, сочетающую в себе возможности струи абразивного материала и высокоточной обработки.

- 1. Широкий спектр обрабатываемых материалов

Гидроабразивная резка подходит для различных материалов, в том числе металлов, керамики, композита, стекла, мрамора и гранита.

- 2. Высокое качество обработки краёв

После резки на установках гидроабразивной резки «WaterJet Corp.» края материала получаются такие же гладкие, как при пескоструйной обработке. Нет острых кромок, заусенцев, неровных краёв.

- 3. Отсутствие нагревания в процессе обработки

В связи с тем, что станки гидроабразивной резки используют воду и абразив, в процессе резки обрабатываемый материал почти не нагревается. Поэтому она идеальна для материалов, которые под влиянием высокой температуры деформируются или реагируют на тепло каким-либо иным образом (например, титан).

- 4. Безопасность для окружающей среды

Гидроабразивные станки «WaterJet Corp.» используют для резки воду и гранатовый песок. Гранат — это нейтральный химически неактивный минерал, который можно спустить в городскую канализацию. В процессе обработки не образуются ядовитые испарения.

- 5. Резка без дополнительных инструментов.

Во время работы на станках гидроабразивной резки «WaterJet Corp.» нет необходимости менять рабочие насадки. Одно сопло применяется для обработки самых разнообразных материалов и форм. Это позволяет сэкономить время и деньги, потраченные на приобретение многочисленных инструментов для обработки.

- 6. Минимальное количество заусенцев

При использовании станков ГАР на большинстве материалов образуется минимальное количество заусенцев либо они полностью отсутствуют.

- 7. Быстрое программирование

Установки гидроабразивной резки WaterJet (Италия) оснащены комплексным программным обеспечением Taglio — Igems. В программе можно рисовать чертить детали самостоятельно или импортировать стандартные файлы DXF, созданные в других программах.

Можно даже копировать фотографии или изображения в формате bitmap.

Кроме того, станки WaterJet (Италия) могут взаимодействовать с различным программным обеспечением других производителей, таким как CAD/CAM, а также программами оптимизации размещения («nesting») и сканирования.

Для выбора гидроабразивной установки обращайтесь к специалистам «КАМИ-Металл»!

Принцип действия и устройство станков водно-абразивной резки

Раскрой металла — обязательный этап в изготовлении любых металлоконструкций. Если не рассматривать механические способы резки тонкостенного листа или профиля, то остаются два вида технологии, которым под силу разрезать заготовки большой толщины. Это термические методы и гидроабразивная резка.

Принцип действия

Сам принцип действия заимствован у природы. Естественный аналог — это эрозия горных пород под воздействием воды. Даже струя с ускорением свободного падения, падающая с небольшой высоты, вымывает гранит и базальт. Вопрос только во времени.

Если под высоким давлением поток чистой воды в виде тонкой струи разогнать до сверхзвуковой скорости (800-1000 м/с), а затем добавить абразив, твердость которого выше, чем у стали, то получится режущий инструмент с уникальными возможностями.

По такому принципу и работает станок гидроабразивной резки, способный раскроить лист металла толщиной до 300 мм.

Суть метода заключается в способности высокоскоростной струи с абразивом «отрывать» частички материала в зоне резки, и вымывать их вместе с потоком. При этом вода, помимо функции «транспортировки», одновременно охлаждает рабочую зону, не позволяя измениться физико-химическим свойствам металла от перегрева.

Технологически схема работы выглядит так:

- насос высокого давления с помощью труб связан с форсункой, диаметр сопла которой находится в пределах 0.1-0.4 мм;

- вода под высоким давлением (до 6500 bar), проходя через сопло разгоняется до скорости 1000—1200 м/с и поступает в смесительную камеру;

- в эту же камеру из резервуара дозирующего устройства подается абразив (кварцевый или гранатовый песок определенной фракции);

- рабочая смесь из воды и абразива проходит через смесительную трубку диаметром 0.6-1.2 мм на выходе рабочей головки, соприкасается с поверхностью металла и режет его.

Особенности устройства основных узлов

В современных установках гидроабразивной резки применяют насосы высокого давления двух видов:

- Классический роторный насос прямого привода. Способен обеспечить рабочее давление до 4130 bar, которое создается путем вращения электродвигателем коленчатого вала с тремя поршнями. Второе название — насос триплекс;

- Насос-мультипликатор. Использует принцип гидравлического усиления давления в замкнутой системе, состоящей из поршня с большой площадью и плунжера с маленьким диаметром. Принцип действия заключается в том, что масло в опрессованной системе давит на поршень, который передает усилие плунжеру, контактирующему с водой. И если соотношение площадей сечения будет равно 20 к 1, то чтобы создать давление воды 4130 bar, надо обеспечить давление масла около 210 bar (с учетом потерь на трение о стенки поршня и плунжера). Этим видом насоса оснащено около 80% существующего парка станков с рабочим давлением 2700—6500 bar.

Контурный раскрой листового материала осуществляется режущей головкой. Но трёхосевого управления движением головки над координатным столом с заготовкой недостаточно.

Чтобы обеспечить высокое качество вертикальность стенки реза у заготовок с большой толщиной, надо компенсировать конусность струи.

Кроме того, во многих случая требуется дополнительное создание кромочных фасок по внешней и внутренней грани плоскости реза, а также вырезку пазов и наклонных отверстий.

Поэтому станки оснащают четырех- или пятиосевым приводом движения рабочей головки, работу которого можно разложить на две составляющие:

- перемещение над координатным столом по осям X, Y, Z с помощью линейных двигателей;

- вращение вокруг оси Z за счет прецизионного сервопривода — в одной плоскости для отработки вертикали и создания фаски, в двух плоскостях для обработки сложных поверхностей.

Минимальный угол поворота режущей головки у такого станка составляет ±45°, но есть модели установок с возможностью поворота даже в горизонтальную плоскость.

Станок с 5-ти осевой головкой

Если для гидрорезки (без использования абразива) режущая головка оканчивается соплом из драгоценного камня, то для гидроабразивной резки устройство этого узла более сложное, и состоит следующих элементов:

- Сопло из сапфира, рубина или алмаза. Чтобы поток воды высокого давления сделать максимально узким и разогнать до сверхзвуковой скорости, используют тончайшее сопло с диаметром не более 0.4 мм (чем больше диаметр, тем больше необходимая мощность насоса для достижения «рабочей» скорости струи). Кромка сопла должна иметь идеальную поверхность с острым краем — любая мельчайшая неровность, дефект или закругленность края создает зону турбулентности, что заканчивается практически мгновенным выходом головки из строя. Вторая причина разрушения — отложение кальция или воздействие твердой частицы, содержащейся в струе воды. Поэтому так важна водоподготовка. При соблюдении всех обязательных условий надежной работы, ресурс сопла из сапфира или рубина находится в пределах 50-200 часов, а из алмаза — на порядок больше.

- Смесительная камера. Работа основана на эффекте Вентури — при переходе потока жидкости с высокой скоростью из трубки большого диаметра через сопло, в камере за ним возникает зона разрежения с низким давлением. Абразив буквально всасывается в смесительную камеру, и вместе с потоком воды на большой скорости поступает в смесительную трубку.

- Смесительная трубка. Это конечная деталь режущей гидроабразивной головки. Внутренний диаметр трубки лежит в пределах 0.4-1.8 мм, а ее длина — 30-150 мм. Чтобы выдерживать воздействие скоростной струи воды с абразивом, трубку изготавливают из композитного карбида с предельно малым содержанием вяжущего. На входе из камеры отверстие трубки сделано в виде конуса, поэтому износ носит концентрический характер от входа к выходу. Износ (увеличение диаметра) происходит со скоростью 0.003-0.004 мм/час.

Устройство станка

Крупноблочная типовая схема гидроабразивного станка имеет следующий вид:

- корпус, состоящий из станины и защитных кожухов;

- рабочий координатный стол с системой крепления заготовки;

- резервуар с чистой водой;

- насос высокого давления;

- шланги и трубопроводы низкого/высокого давления для транспортировки воды;

- емкость с абразивом и устройство его подачи в резервуар дозатора;

- система дозировки абразива;

- режущая головка (или блок из нескольких головок);

- привод перемещения режущих головок;

- система поддержки постоянной величины зазора между заготовкой и режущей головкой;

- датчики, система контроля и управления станком;

- емкость с водой для гашения энергии отработанной струи, сбора воды с абразивом и частичками металла.

- В качестве обязательного условия надежной работы установки должна быть еще система водоподготовки с механической фильтрацией, обезжелезиванием и умягчением (удалением сульфатов, поглощением ионов кальция, магния и солей тяжелых металлов).

- Видео:

Дополнительные элементы станка

Если есть необходимость, гидроабразивный станок дополнительно можно оснастить ультразвуковой или лазерной системой сканирования поверхности для выявления неровностей и поддержания зазора, а также обеспечения точности резки.

Также оборудование за дополнительную цену можно дополнить прибором для удаления отработанных абразивов. Его особенности такие:

- включает в себя бак-отстойник и насос;

- насос применяется мембранного типа, который может быть применен в агрессивной среде;

- бак оборудован быстросъемными разъемами для шлангов и может быть транспортирован посредством кран-балки или погрузчика.

Оборудование для гидроабразивной резки

По сути, в аппаратах для гидроабразивной резки использована способность воды разрушать различные материалы, замеченная еще в древности.

Для того чтобы такое разрушение было более точным, быстрым и эффективным, необходимо увеличить давление, с помощью которого вода с абразивом воздействует на материал, а также придать полученной струе требуемую направленность.

В современных станках для гидроабразивной резки такие задачи решаются при помощи следующих элементов и способов.

Гидрообразивная резка позволяет разрезать материалы значительной толшины

Насос высокого давления

Насос в таких аппаратах аккумулирует жидкость с абразивом и подает эту смесь на поверхность обрабатываемой детали. Производительность таких станков и толщина детали, которую они могут разрезать, зависят от мощности используемого насоса.

Регулятор мощности

Гидроабразивные станки с таким регулятором могут резать с использованием рабочих смесей различного состава, подаваемых под регулируемым давлением, что дает возможность обрабатывать с их помощью материалы разной толщины и структуры. Так, для резки более твердых материалов используют трехкомпонентные гидроабразивные смеси, а для более вязких – состоящие из двух компонентов.

Смена сопла аппарата

Такая методика предполагает подбор для материалов разной толщины, состава и плотности сопла определенной конструкции.

Использование смесителей

Именно данный элемент, которым оснащен каждый современный гидроабразивный станок, отвечает за качество и равномерный состав рабочей смести и, соответственно, за точность и скорость резки, а также за возможность устройства обрабатывать детали большой толщины.

Автоматизация процесса резки

При резке металла из-за инерционности струи рабочей жидкости обязательно формируется конусность кромки, которая прямо пропорциональна скорости процесса обработки. Чтобы минимизировать этот нежелательный эффект, на современных гидроабразивных аппаратах используются автоматические системы, которые в зависимости от плотности обрабатываемого материала корректируют угол наклона сопла.

Подготовка воды перед ее использованием для резки

Качество используемой воды может оказывать серьезное влияние на результаты и скорость выполнения резки. Именно поэтому на всех современных станках используются системы для предварительной очистки воды от посторонних примесей.

Кроме основных систем и комплектующих, аппараты для гидроабразивной резки могут оснащаться дополнительным оборудованием, которое значительно расширяет их функционал (речь идет, в частности, о выполнение фигурных резов).

Современное оборудование, выполняющее резку материалов гидроабразивным способом, позволяет:

- выполнять точную и качественную резку под различными углами;

- резать даже самые сложные детали без участия человека – при помощи программного управления;

- работать с металлическими деталями даже значительной толщины (сталь – до 20 мм, титан – до 17 мм, высокопрочные сплавы – до 12 мм, медь и ее сплавы – до 5 мм);

- получать фигурные резы, что очень актуально при производстве изделий декоративного назначения;

- выполнять резку труб (это возможно на отдельных моделях гидроабразивных аппаратов).

Станок для гидрообразивной резки труб

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

- мелкофракционный абразивный материал, в качестве которого чаще всего используется гранатовый песок,отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

- вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов, к которым, в частности, относятся:

- элементы системы, отвечающей за подачу абразивной смеси: сопло, подающие трубки и др. (если своевременно не заменять изношенное сопло, то отверстие в нем может значительно увеличиться в диаметре, что приведет к снижению точности размеров формируемого реза).

- уплотнительные элементы насосной станции, которые отвечают за поддержание требуемого давления рабочей смеси.

Следует иметь в виду, что использование некачественных расходных материалов, в частности абразивного песка, приводит не только к снижению качества готовых изделий, но и к ускоренному износу аппаратов для резки.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Выполнение гидроабразивной резки ручным способом

Ручные станки для гидроабразивной резки отличаются от автоматизированных тем, что все параметры обработки в них выставляются, контролируются и корректируются оператором. Несмотря на некоторые неудобства эксплуатации, по сравнению с оборудованием с ЧПУ, такие станки обладают целым рядом преимуществ.

- Для обслуживания таких станков, отличающихся простотой в управлении и минимумом функциональных возможностей, не требуется профильное образование.

- Функциональные возможности, которыми обладают ручные установки гидроабразивной резки, позволяют изготавливать качественные и точные детали простых геометрических форм.

- Ручной станок для гидроабразивной резки отличается доступной стоимостью (в среднем в 1,5 раза дешевле аппаратов с ЧПУ).

Между тем для резки деталей сложных геометрических форм и требующих особо высокой точности получаемых размеров необходимо использовать станки с ЧПУ.

Станки для гидроабразивной резки с числовым программным управлением

Станок для гидроабразивной резки, оснащенный числовым программным управлением (ЧПУ), позволяет эффективно решать задачи по резке различной степени сложности.

Высокая точность, с которой выполняет резку такой станок, позволяет изготавливать даже самые сложные детали и значительно минимизировать расход материала.

Технологический процесс выполнения резки с помощью этого аппарата выглядит следующим образом.

- Для каждой детали на станок устанавливается специальное ПО, которое контролирует все параметры резки: состав рабочей смеси, ее давление и др.

- Станок для гидроабразивной резки с программным управлением обеспечивает постоянный контроль качества реза и корректирует режимы работы, если это необходимо. Именно такие опции подобного оборудования способствуют тому, что никакая дополнительная обработка готовых изделий, в том числе и шлифовка, после него не требуется.

- Станки с ЧПУ могут высверливать отверстия, а также выполнять еще целый перечень специфических операций.

Станок гидроабразивной резки — OMAX 60120

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

Достоинства гидроабразивной резки

Если сравнивать с термическими и механическими методами раскроя, то у оборудования для гидроабразивной резки длинный список достоинств:

- отсутствие термического воздействия на металл и изменения его физико-химических свойств;

- у кромки практически идеальная поверхность;

- большая толщина обрабатываемой заготовки;

- контур раскроя может иметь любую кривизну и сложность;

- высокая точность соответствия чертежу и технологических параметров;

- повторяемость размеров с минимальными отклонениями у всего комплекта деталей;

- возможность пакетной и параллельной обработки нескольких деталей сразу;

- экологическая чистота;

- тонкий разрез уменьшает отходы, которые нельзя пустить во вторичную переработку;

взрывобезопасность.

И в заключение. Во многих технологических процессах гидроабразивная резка — это единственный способ высокоточной и чистой обработки металла, камня, стекла. И альтернативы у него нет.

Популярные производители гидроабразивных станков и цены на них

Еще один недостаток станков для резки гидроабразивного типа – это их высокая цена, пока что недоступная для широкого потребителя.

Наиболее популярные компании-производители, присутствующие на российском рынке – это:

- OMAX (США);

- Jet Edge (США);

- PTV (Чехия);

- Resato (Голландия);

- Bystronic (Швейцария);

- Caretta Technology (Италия);

- ALICO (Финляндия).

Средняя рыночная цена оборудования данных марок составляет порядка 250 тысяч евро.

Кроме того, есть еще несколько компаний-производителей комплектующих и расходников для станков гидроабразивного типа, среди них:

- AccuStream (США);

- UHDE (Германия);

- Thueringer (Германия);

- BHDT (Австрия).

В ассортименте этих компаний также представлены системы для режущих головок, трубки для подачи абразива, сверхмощные насосы и другие комплектующие для систем.

Естественно, что высокая цена отчасти обусловлена тем, что продукция является импортной.

Что же касается отечественного производителя, который занимается сборкой и продажей станков для резки гидроабразивного типа, то тут стоит упомянуть компанию «Дельта-Интех».

Цена продукции будет несколько ниже зарубежных аналогов, а вот детали и комплектующие для сборки станков используются как зарубежные, так и российские.

Чаще всего гидроабразивные станки используются для промышленных целей. Хотя их универсальность позволяет их применять и для бытовых нужд для обработки металлических поверхностей, но цена агрегата такова, что это пока редко практикуется. Возможно, со временем, ситуация изменится, и гидроабразивная технология станет применяться более широко.

- Александр Романович Чернышов

- Распечатать

Современная сфера применения

Тенденции технического роста не обошли стороной и гидравлический абразивный станок для резки. Современное оборудование такого типа позволяет:

- Вырезать практически любые формы из различных материалов. Во время рабочего процесса из-за резки под разным углом никак не изменяется линия среза, за счет чего удается добиться высокого качества при работе с каждым материалом. На выходе из станка заготовки не нуждаются в финишной обработке, и уже готовы к дальнейшим манипуляциям.

Резка металла водой - Гидроабразивный станок позволяет получать заготовки любой требующейся геометрической формы. При этом своими руками мастеру требуется лишь задать программу, а оборудование с ЧПУ самостоятельно вырежет необходимую заготовку. Специально разработанное программное обеспечение просто и понятно для любого мастера, и позволяет задать практически любые параметры касательно резки.

Резка водой металла более 20 см - Оборудование, что применяется в масштабных металлопрокатных производствах, может осуществлять резку металла большой толщины. К примеру, обработка заготовки из углеродистой стали может проводиться с толщиной до 20 см. Если производство ориентировано на обработку титана, то максимальная толщина составляет 1.5-2 см. Высокопрочные сплавы стали могут иметь толщину до 1.5 см.

- Современные мастера нашли применение гидравлической резке и в сфере искусства. С помощью станка получается вырезать из различных материалов цельные предметы декора, украшения и разнообразные вспомогательные предметы. Естественно, производство таких изделий требует высокой точности и производится на станках с ЧПУ.

Видео: Гидроабразивная резка металла

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Источники: https://regionvtormet.ru/metally/gidroabrazivnaya-rezka-metalla-vidy-printsip-raboty-i-osobennosti.html, https://www.rocta.ru/info/rezka-vodoj-metalla-gidroabrazivnaya-rezka-pod-davleniem-tekhnologiya-i-principy-raboty/, https://promtu.ru/obrabotka-metallov/gidroabrazivnaya-rezka-metalla, https://news.stanki.ru/tehnologiya-gidroabrazivnoy-rezki-plyusyi-i-minusyi/, https://metmastanki.ru/rezka-metalla-vodoy-tehnologiya-printsip-deystviya, https://solidiron.ru/obrabotka-metalla/rezka/rezka-metalla-vodojj-oblast-primeneniya.html