Содержание

- 1 Сварка автомат: что это

- 2 Виды устройств

- 3 Виды сварки автоматом

- 4 Правильная техника сварки с помощью полуавтомата

- 5 Особенности

- 6 Сфера применения

- 7 Технология использования

- 8 Особенности автоматической технологии

- 9 Классификация оборудования по признакам

- 10 Технология выполнения работ

- 11 Преимущества и недостатки

- 12 Отличие автомата от полуавтомата

- 13 Достоинства сварочного автомата

- 14 Зачем нужна полуавтоматическая сварка, если есть автомат?

- 15 Основные правила при проведении сварочных работ

Сварка автомат: что это

Процесс формирования шва автоматическим способом сводится к следующим операциям:

- постоянному обновлению плавящегося электрода;

- поддержанию необходимых для получения качественного шва условий (подаче защитного газа или флюса в сварочную ванну);

- равномерному перемещению дуги по рабочей зоне с заданной скоростью;

- формированию сварного соединения.

Отличие от полуавтоматической

Разница между технологиями минимальна. Процессы различаются степенью механизации операций. Полуавтоматические аппараты имеют более простое строение. Они снабжены устройствами подачи расходного материала на держатель. Сварщик отвечает за перемещение дуги, направляет ее в нужную сторону.

Технология, при которой проволока подается оборудованием, а электрод ведется мастером, называется полуавтоматической.

При автоматической сварке все процессы контролируются оборудованием.

Инвертор и автомат

Автомат от инвертора отличается тем, что при его использовании не нужно осуществлять операции вручную. Сварщик выполняет роль настройщика, выставляя нужный режим. Инвертор использует те же расходные материалы, однако технология сварки с его использованием отличается от автоматической. Агрегат требует ручной настройки силы тока, напряжения, скорости подачи проволоки.

Принцип работы

Автоматический аппарат регулирует:

- расстояние между свариваемыми заготовками и электродом;

- силу тока;

- скорость движения стержня;

- глубину прогрева свариваемых деталей.

Главным параметром является напряжение дуги, зависящее от длины. При использовании плавящегося электрода автомат обеспечивает равномерную подачу проволоки. Это помогает поддерживать стабильную длину дуги. Нарушение равенства параметров наблюдается при скачках напряжения, неправильной обработке свариваемых деталей, влиянии магнитного поля. Сварочный автомат нивелирует эти нарушения, восстанавливая нужную длину дуги. При программировании оборудования применяют 2 принципа регулировки:

- самостоятельный, срабатывающий при постоянной скорости выведения проволоки;

- принудительный, при котором характер подачи проволоки зависит от напряжения дуги.

Принцип саморегулирования лежит в основе ряда простых сварочных аппаратов, подающих проволоку с постоянной скоростью. При использовании агрегатов с принудительной регулировкой при увеличении длины дуги возрастает ее напряжение.

Двигатель подающего механизма вращается быстрее, скорость выведения расходного материала повышается.

Виды устройств

Благодаря этим устройствам, участие сварщика сводится к контролю качества сварного соединения, при этом такие процессы, как: подача электродов, поддержание горения сварочной дуги, начало и завершение рабочего процесса, выполняются сварочным оборудованием.

Благодаря этим устройствам, участие сварщика сводится к контролю качества сварного соединения, при этом такие процессы, как: подача электродов, поддержание горения сварочной дуги, начало и завершение рабочего процесса, выполняются сварочным оборудованием.

Фактически человек превратился в такого оператора, от которого требуется только установить автомат и соединяемые детали в необходимом положении, а затем управлять сварочным процессом при помощи пульта управления. Сварочные автоматы кардинально изменили взгляд на то, как может проходить рабочий процесс и помогли добиться существенного снижения трудозатрат работников.

Сварочным автоматом принято называть устройство, осуществляющее контроль над качественным выполнением соединения и позволяющее за счёт этого существенно снижать трудовые затраты.

Современные автоматы для сварки подразделяются на три основных типа:

- подвесной стационарный автомат;

- передвижной автомат;

- сварочный трактор.

Подвесной стационарный

Особенностью подвесного стационарного автомата является то, что он устанавливается на заранее выбранном месте и на протяжении всего процесса находится в неподвижном состоянии. Чаще всего сварочное оборудование подобного типа применяют для сварки труб.

Особенностью подвесного стационарного автомата является то, что он устанавливается на заранее выбранном месте и на протяжении всего процесса находится в неподвижном состоянии. Чаще всего сварочное оборудование подобного типа применяют для сварки труб.

Во время проведения этих работ дополнительно задействуются специальные механические устройства, которые обеспечивают бесперебойное вращение, при этом голова подвесного стационарного аппарата в течение всего процесса остается неподвижной. Роль оператора здесь сводится к контролю работы оборудования, осуществляемого при помощи специального пульта.

Передвижной самоходный

Передвижной автомат комплектуется самоходной тележкой, которая позволяет его транспортировать в любое необходимое место. Оборудование подобного типа наиболее активно используется при проведении работ по созданию прямых швов значительной длины.

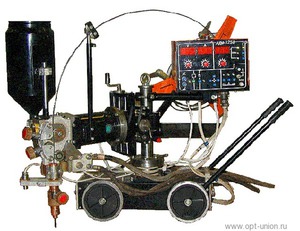

Сварочный трактор

Отличается от двух выше рассмотренных типов тем, что способен самостоятельно перемещаться не только по намеченному для него пути, но и по поверхности конструкции, которую требуется сварить. Процедура его установки занимает очень мало времени, поэтому используется такое оборудование главным образом в ситуациях, когда необходимо выполнить достаточно большой объем работ по соединению деталей.

Виды сварки автоматом

Способ выбирают с учетом характеристик соединяемых материалов, типа оборудования, требований к качеству швов.

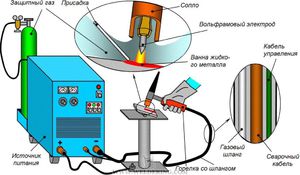

В газовой среде

Автоматическая дуговая сварка в аргоне ведется с использованием неплавящегося вольфрамового электрода. Между стержнем и заготовкой появляется дуга. Незадолго до этого начинается подача инертного газа, предотвращающего контакт сварочной ванны с воздухом. Это помогает получить прочный однородный шов. Аргонодуговая сварка чаще всего ведется с помощью стационарной головки. Заготовка автоматически проворачивается под этим элементом, что помогает получить равномерное соединение. Реже сварка выполняется с использованием движущейся головки.

.jpg)

С использованием флюса

При сварке под флюсом плавящийся стержень подается в сварочную ванну с помощью роликов. Напряжение на конце проволоки способствует формированию дуги. Флюс защищает обрабатываемые области от попадания посторонних включений. После сварки таким способом шов требует дополнительной механической обработки. При отказе от чистки соединение становится менее прочным.

Плазменная сварка

Метод применяется для быстрого соединения стальных деталей. Особенностью плазменной сварки считается то, что:

- дуга образуется между электродами, установленными в головке горелки;

- в процессе сварки в обрабатываемую область подается гелиевая или аргоновая смесь, находящаяся под высоким давлением (это обеспечивает ионизацию пламени, повышает температуру дуги);

- используемое для плазменной сварки оборудование устанавливается на поворотные кронштейны;

- расстояние от головки до центральной области меняется, что позволяет использовать оборудование при создании кольцевых швов;

- с учетом толщины металла и нужной глубины шва оборудование может снабжаться механизмом подачи присадочной проволоки.

Правильная техника сварки с помощью полуавтомата

Техника варения сварочным полуавтоматом крайне важна для получения качественных соединений, которые не утратят первоначальных эксплуатационных параметров со временем. Она отличается от технологии выполнения электродуговой ручной сварки.

Существенно и различие автоматически функционирующих приборов от полуавтоматических агрегатов. Рассмотрим основные техники сварных работ полуавтоматом.

Особенности сварных работ в среде защитного газа

При выполнении сварочных работ с использованием полуавтоматического оборудования может применяться газ. Это позволяет снизить процесс окисления металлической детали, подвергаемой сварке, и повысить прочностные характеристики созданного соединения.

Газ для сварочного полуавтомата можно применить разный, но чаще остальных используют: углекислый газ, гелий. Объяснить такую тенденцию можно их доступностью и низким расходованием при выполнении сварных работ.

Технология сваривания позволит понять, как пользоваться сварочным аппаратом при работе с газами.

Их существует несколько видов:

- Непрерывное сваривание подразумевает ведение горелкой или электродом от начала и до конца шва.

Такая техника требует большого мастерства. - Точечная сварка предполагает соединение металлических деталей путем организации множества сварных точек, а не при помощи сплошной дорожки.

- Сварное соединение коротким замыканием осуществляется, в большинстве ситуаций, для тонколистового металла путем его расплавления за счет подачи импульсов от короткого замыкания, образуемого в аппарате.

После замыкания расплавленный металл образует каплю, которая и соединяет две детали.

Многие мастера выбирают режим переменного тока при выполнении сварки полуавтоматом с углекислым газом. В начале работы оборудование следует настроить, исходя из типа рабочего металла и его толщины. Режим сварки определит расход газа, а вот проволока расходуется, в среднем, по 4 см за секунду.

После настройки оборудования и подготовки деталей можно начать соединение поверхностей с помощью полуавтомата. Включите подачу газа, возбудите электрическую дугу, коснувшись проволокой рабочей детали. Нажатие на кнопку Пуск на корпусе агрегата запускает механическую подачу электрода.

Качество швов определит соблюдение важных нюансов при работе:

- держите и ведите проволоку строго прямо, но не вплотную к заготовке, чтобы сохранить хороший обзор сварной ванны;

- соблюдайте нужный интервал между кромками свариваемых деталей при работе;

- согласно данной технологии толщина изделия до 1 см требует зазора не более 1 мм, а толщина изделия более 1 см требует зазора в размере 10% от данной величины.

Технология работы с алюминием

Сварка полуавтомат позволяет варить разного рода металлы, и в том числе алюминий.

Но при работе с таким металлом важно соблюдать особые правила, поскольку процесс характеризуется особенными свойствами:

- Поверхность алюминия покрыта тонким слоем амальгамы с температурой плавления намного выше, нежели у самого металла.

Поэтому потребуется применить инертный газ – аргон. - Алюминий быстро поддается плавлению, поэтому течет.

Чтобы избежать негативных последствий при работе сварочным полуавтоматом, примените подложка. - Сама сварка осуществляется плавящимися электродами при постоянном токе обратной полярности.

То есть, на деталь фиксируется отрицательный заряд, а на горелке – положительный.

Описанные приемы выполнения сварки алюминия позволят добиться качественного плавления заготовки и быстрого разрушение верхнего слоя, что в итоге обеспечит сварщику возможность создать надежные сварные швы.

Сварка с проволокой

Сварочный аппарат

Для понимания специфики работы таким методом, стоит выяснить основные характеристики флюса. Это порошок, который помещен в середину сварного электрода.

Он плавится при воздействии высокой температуры и выделяет облако газа, надежно защищающее сварную ванну от риска окислиться. При этом инертный газ из баллона не расходуется.

Специалисты не рекомендуют использовать полуавтомат вместе с самозащитными электродами, если работать приходится со слишком тонкими листами или среднеуглеродистой сталью. Иначе могут появиться дефекты в виде горячих трещин.

А чтобы повысить температуру сварной электрической дуги для максимально оперативного расплавления порошка внутри сварного электрода, стоит применить обратную полярность.

Особенности

Автоматическая сварка играет очень важную роль в масштабной промышленности, что также влияет и на экономические показатели немалого количества отраслей, начиная от средних предприятий по изготовлению разных материалов и заканчивая крупнейшими мировыми компаниями, продукция которых используется по всей планете.

Переоценить роль этой технологии сложно, но куда интереснее более подробно узнать, каковы её особенности и почему со временем всё массовое производство, связанное со сваркой, может быть подвергнуто полной автоматизации.

В первую очередь, самым очевидным преимуществом автоматических аппаратов можно назвать высокую производительность труда. Это основной фактор, из-за которого в сварном деле всё чаще начинают использоваться машины, нежели раньше.

Если речь идёт о работе с очень большими трубами или же ситуации, когда требуется быстро и качественно заварить деталь в сложных условиях, то автоматическая сварка с этим справится куда быстрее обычной. К тому же в условиях масштабного предприятия, где количество выпускаемых изделий исчисляется десятками или сотнями тысяч ежедневно, наличие данной технологии можно считать оплотом надёжности и стабильности.

Другим плюсом является качество. Встроенные программы и алгоритмы настроены на то, чтобы максимально ровно и без брака сварить необходимый материал. Таким образом, исключается воздействие человеческого фактора, когда сварщик может ошибиться во время работы. Естественно, автоматика снижает процент возникновения брака, что повышает качество изделия. Не стоит также забывать и об универсальности этой техники. Для неё не существует таких понятий, как сложно или неудобно. Если есть программа и материал, то машина выполнит своё предназначение.

Любые труднодоступные условия, в которых человеку было бы дискомфортно работать, на данные аппараты не действуют. Как и любую технику, сварочную автоматику можно настроить и запрограммировать. Данное преимущество позволяет минимизировать рабочие риски, при этом не снижая качества шва во время экстренных ситуаций. Также регулировка позволяет своеобразно работать с особенными материалами, что может сделать и человек, но не в таком объёме.

Для владельцев предприятий наличие автоматических сварочных аппаратов важно своей экономичностью.

Человеческая сила сейчас обходится куда дороже, учитывая то, что работнику необходимо создать определённые условия, заботиться об его безопасности, а также дать подходящий материал. Машина же в этом не нуждается, а инженеры с каждым годом улучшают аппараты, что делает выбор в пользу этого варианта более очевидным. Конечно же, эта техника достаточно дорогая, но она себя окупает сполна, если речь идёт о больших объёмах производства.

Продукт технологического развития уже используется на многих крупных предприятиях, которые с помощью сварочных агрегатов имеют хорошую прибыль и высокое качество продукции, что минимизирует все риски и неточности.

Самым главным недостатком можно назвать большое время подготовки. Помимо высокой стоимости, сварочную автоматику требуется подключить, оснастить, настроить и запустить. Если необходимо выполнить работу в кратчайшие сроки, то лучше всего с этим справятся люди, которые готовы начать процесс в ближайшее время.

Сфера применения

Универсальный метод используется для:

- установки сложных металлоконструкций;

- соединении деталей с большими площадями сцепления;

- сварки любых металлов и сплавов, в том числе разнородных заготовок;

- формирования сложных вертикальных соединений;

- сварки труб разного диаметра;

- формирования кольцевых соединений со сложным технологическим процессом.

.jpg)

Технология использования

Работа автоматических сварочных аппаратов заключается в задействовании не электродов, а специальной проволоки, которая используется для металла различного качества и ставится в катушке. Эта процедура также сопровождается наличием контакта, расположенного в мундштуке. Таким образом, при взаимодействии проволоки с контактом и возникает дуга.

Очень важной частью эксплуатации автоматики является настройка, которая выражается в задаче определённых параметров.

Первым из них можно назвать регулировку скорости подачи проволоки. При условии, что она будет успевать плавиться, вы можете ускорить процесс использования присадочного материала. Это даст вам возможность увеличить размер дуги в зависимости от трубы, с которой работает оператор. При этом стоит обращать внимание на регулировку этого компонента, так как его неправильная настройка может повлечь за собой повышенный расход материала.

Имея одним из преимуществ стабильность, оператор должен следить за тем, чтобы были заданы необходимые параметры. Также есть возможность настройки угасания сварочной дуги в случае сбоев в питании и подключении оборудования. Данная защита состоит в том, что проволока перестаёт подаваться в момент ошибки в рабочем процессе, поэтому не стоит беспокоиться за качество шва. Что касается более сложных установок, то они оснащены специальными панелями, на которых можно задать большое количество функций, например, направление движения и действие для каждой сварочной головки, а также мощность работы и многое другое, что предусмотрено индивидуально для каждой модели. Как правило, все эти аспекты более подробно изложены в инструкции по эксплуатации, которую важно изучить перед применением техники.

Особенности автоматической технологии

Главный элемент агрегата — головка. Она подает проволоку и электрический заряд, необходимый для горения дуги. Присадочный материал наматывается на катушку или бобину. Роликовая система задает скорость и направление подачи проволоки. Перед выходом в сварочную ванну присадка выпрямляется, после чего попадает в мундштук. Дуга при автоматизированной сварке разжигается так же, как при ручной.

Площадь сварочной ванны зависит от типа оборудования. Металл или электрод при корректной настройке агрегата не перегревается. Риск залипания электрода отсутствует, присадка стабильно подается в шов. При снижении напряжения дуги электрод подается назад. Увеличивается расстояние между концом стержня и заготовкой, что помогает стабилизировать электроразряд.

Выполнить подобные действия вручную практически невозможно.

Классификация оборудования по признакам

По своему назначению автоматы для сварки можно разделить на два основных типа — специализированные и универсальные. Они отличаются между собой определенным набором признаков, которые характеризуют их полезные эксплуатационные качества:

По возможности перемещения оборудование для сварки можно подразделить: на самоходные и несамоходные. Последние также известны как подвесные.

По возможности перемещения оборудование для сварки можно подразделить: на самоходные и несамоходные. Последние также известны как подвесные.- Сварочные автоматические устройства можно разделить также по типу используемых электродов. Универсальные аппараты поддерживают работу с любыми типами, включая и неплавящиеся, изготавливаемые из вольфрама. Специализированные аппараты могут работать только с определенным типом расходного материала.

- По типу плавки электрода: проводной, штучный и ленточный.

- По способу защиты участка, на котором выполняется сварка: флюс, защитная газовая среда и комбинированный способ, предполагающий одновременное использование флюса и газовой среды.

- По типу поддерживаемого рабочего тока. Сварочные автоматические установки могут работать с постоянным или переменным током. Встречаются и специальные конструкции, эксплуатация которых возможна при обоих типах напряжения.

- По способу подачи присадочной проволоки: регулируемые вручную и настраиваемые с учётом величины напряжения, с которым подается электрическая дуга.

- По способу выполнения сварного соединения: свободная и принудительная технология.

- По типу настройки сварочного тока: плавный, ступенчатый и комбинированный.

Технология выполнения работ

В тех случаях, когда для эффективного соединения металлоизделий требуется сварочный аппарат-автомат, чаще всего сварку выполняют не с использованием электродов, а при помощи специальной присадочной проволоки, которая наматывается на специальную катушку. Этот материал находится в подающем механизме и подаётся при необходимости в область создаваемого шва за счет роликовой системы. Возможен и автоматический способ подачи, если есть электрический двигатель.

Механизм, в котором располагается присадочная проволока, обеспечивает ее перемещение и выпрямление, после этого она поступает в мундштук, а оттуда — к сварочной дуге.

А также в мундштуке располагается специальный контакт, проводящий электроток. Он находится в постоянном взаимодействии с присадочной проволокой, обеспечивая тем самым создание сварочной дуги. Сам контакт и дуга располагаются на небольшом расстоянии друг от друга. Из-за этого перемещение присадочной проволоки напоминает собой технологию работы с коротким электродом, когда последний сохраняет на протяжении всего процесса одинаковую длину.

А также в мундштуке располагается специальный контакт, проводящий электроток. Он находится в постоянном взаимодействии с присадочной проволокой, обеспечивая тем самым создание сварочной дуги. Сам контакт и дуга располагаются на небольшом расстоянии друг от друга. Из-за этого перемещение присадочной проволоки напоминает собой технологию работы с коротким электродом, когда последний сохраняет на протяжении всего процесса одинаковую длину.

Сварочная зона имеет довольно большую площадь, особенно если используются автоматы марки Ляйстер. Вследствие этого, даже при работе с электротоком высокой плотности, последний можно направлять на расплавление металла, не беспокоясь насчёт перегрева проволоки или оборудования. Автоматические аппараты для сварки Ляйстер в состоянии обеспечить равномерное поступление проволоки, благодаря надежному подающему устройству. Это избавляет оператора от необходимости делать поправку на дугу, склонную менять свою длину.

Из предлагаемых сегодня решений на рынке довольно интересными являются автоматы от компании Твинни Т, которые отличаются от конкурентов способностью зажигать дугу самостоятельно, не вступая во взаимодействие с соединяемыми заготовками.

Если будут выполняться технологические требования к проведению работ при помощи автомата, то возможно решение следующих задач:

Осуществлять точную настройку скорости подачи присадочной проволоки с учетом рабочего напряжения дуги и ее размера. Присадочный материал будет подаваться в зону сварки с той же скоростью, с которой осуществляется ее плавление при условии, что сварочная дуга имеет нормальные рабочие параметры. Аналогичным образом, в случае уменьшения размеров дуги, проволока также будет уменьшаться, поддерживая стабильность дугового напряжения.

Осуществлять точную настройку скорости подачи присадочной проволоки с учетом рабочего напряжения дуги и ее размера. Присадочный материал будет подаваться в зону сварки с той же скоростью, с которой осуществляется ее плавление при условии, что сварочная дуга имеет нормальные рабочие параметры. Аналогичным образом, в случае уменьшения размеров дуги, проволока также будет уменьшаться, поддерживая стабильность дугового напряжения.- Если, ввиду возникших обстоятельств, длина дуги станет больше, то проволока автоматически начнет подаваться с увеличенной скоростью, что позволит скорректировать размер дуги и ее напряжение до нормативных показателей. Иными словами, автомат будет в течение всего сварочного процесса поддерживать оптимальные рабочие параметры дуги и корректировать их до нормальных значений без дополнительного расхода присадочной проволоки.

- При использовании автомата для сварки можно нормализовать работу после короткого замыкания. Если описанное явление приведет к неожиданному исчезновению напряжения, то проволока сразу же перемещается назад, удаляясь от свариваемой конструкции. Иными словами, благодаря автомату, моментально происходит изменение направления ее движения.

- Но как только подача энергии возобновляется, проволока вновь начинает движение к соединяемым элементам и с целью уменьшения напряжения холостой дуги накоротко замыкает в момент касания свариваемых конструкций. Одновременно с этим загорается и сварочная дуга. Если этого не происходит, то проволока повторно движется в зону сварки. Затем она принимает исходное положение, после чего дуга восстанавливает свои нормальные рабочие параметры.

Таким образом, благодаря сварочному автомату можно в течение всего рабочего процесса обеспечивать стабильность рабочих параметров дуги, что является практически невыполнимой задачей при проведении работ вручную.

Преимущества и недостатки

Если сравнивать рабочий процесс, проходящий с использованием автомата, и сварку, осуществляемую ручным методом, то у первого можно выделить ряд следующих преимуществ:

Высокая производительность труда. С помощью сварочного автомата можно не только соединять металлические конструкции значительной толщины, но и создавать небольшие швы, когда приходится выполнять однотипные работы большого объема. В обоих случаях это оборудование обеспечивает значительное повышение производительности труда, чего невозможно добиться при сварке ручным способом, поскольку здесь не приходится тратить время на замену сгоревших электродов.

Высокая производительность труда. С помощью сварочного автомата можно не только соединять металлические конструкции значительной толщины, но и создавать небольшие швы, когда приходится выполнять однотипные работы большого объема. В обоих случаях это оборудование обеспечивает значительное повышение производительности труда, чего невозможно добиться при сварке ручным способом, поскольку здесь не приходится тратить время на замену сгоревших электродов.- Исключение возможности влияния человеческого фактора. Поскольку человек практически не принимает участия в сварочном процессе, это позволяет создавать ровный по всей длине и однородный по толщине шов. При ручной же сварке всегда остается риск того, что рука дрогнет. С автоматом же этого никогда не произойдёт, поскольку он поддерживает стабильные параметры сварочного процесса в течение всего времени его проведения. На качество работы не может повлиять состояние оператора (не только психологическое, но и физическое).

- Возможность проведения работ в труднодоступных местах. Каждому человеку присущи определенные габариты, поэтому для комфортного проведения сварочных работ он нуждается в определённой площади. В случае со сварочным автоматом появляется возможность выполнения сварки в условиях, где человек не только не испытывает неудобства, но и при всём желании не смог бы испортить качество соединения.

- Автоматическая регулировка. Отличительной чертой современных сварочных автоматов является способность настраивать подачу проволоки в случае увеличения или уменьшения длины дуги, а также восстанавливать работу после технических сбоев без последствий для качества шва. Сварка, проводимая с помощью автоматического устройства, гарантирует высокое качество выполняемого шва, которое не подвержено воздействию никаких внешних изменений окружающей среды.

- Экономичность. При проведении работ с помощью автомата обеспечивается снижение расхода используемых материалов, поскольку автомат изначально настроен на их поступление в таком количестве, чтобы качественно выполнять соединение деталей, не допуская их расхода на бесполезный угар или разбрызгивание.

Что же касается недостатков, которые имеет технология соединения деталей с использованием автоматических устройств, то главным является возникновение дополнительных временных затрат на подготовку к рабочему процессу. Прежде чем приступить к работе, необходимо настроить оборудование для сварки: установить стационарно с настройкой подачи свариваемых элементов либо проложить рельсовый путь. А также эта технология не позволяет изменять качество шва во время рабочего процесса, поскольку все характеристики контролируются автоматическим устройством без возможности их корректировки.

Сварочный автомат стал новой ступенью развития оборудования, используемого для проведения сварочных работ. Основное их достоинство заключается в том, что они позволили практически полностью автоматизировать рабочий процесс, сведя к минимуму участие в нём человека.

Сварочный автомат стал новой ступенью развития оборудования, используемого для проведения сварочных работ. Основное их достоинство заключается в том, что они позволили практически полностью автоматизировать рабочий процесс, сведя к минимуму участие в нём человека.

Эти устройства позволяют поддерживать на протяжении всего времени стабильные показатели сварки, что является залогом получения качественного соединения деталей. Оборудование не подвержено воздействию факторов внешней среды, что может в любой момент произойти с человеком, который способен совершить грубую ошибку. А это в итоге может крайне негативно повлиять на качество создаваемого сварочного шва.

Отличие автомата от полуавтомата

Различия между автоматом и полуавтоматом очевидны, не смотря на похожие названия и технологию сварки. Но, обо всем по порядку.

Теперь вы знаете, что автоматическая сварка проводится непосредственно под руководством оператора. Оператор настраивает автомат, а тот затем выполняет весь сварочный процесс. В этой цепочке человек играет роль настройщика. Он не поджигает дугу, не ведет шов и не следит за сваркой. Его задача — подобрать режим сварки и дать «команду» автомату.

Полуавтоматическая сварка — это совершенно иная технология. Она так же использует присадочную проволоку, газ, флюс и прочие расходные материалы. Но при этом всю работу выполняет сварщик. При полуавтоматической сварке человек не только настраивает аппарат, но еще и сам выполняет всю работу. Проще говоря, ведет горелку и формирует шов. Единственное, что выполняется в автоматическом режиме — это подача сварочной проволоки. Отсюда и название «полуавтоматическая сварка».

Достоинства сварочного автомата

У сварочного автомата множество достоинств. И связаны они именно с отсутствием человеческого фактора. Автомат способен беспрерывно работать на протяжении суток, выдавая один и тот же стабильный результат. Ни один человек не может похвастаться такой же работоспособностью и качеством.

При этом автомату все равно, какую именно сварку производить. Это могут быть маленькие детали с тонкими швами, или конструкции больших размеров. Автомат никогда не устает и не требует отпуска, перерыва или больничного.

Даже если оператор случайно выставит не те настройки, эту проблему можно легко и быстро исправить. А если сварщик из-за своего физического или психологического состояния выполнит работу некачественно, заготовка отправится в брак.

Также автомат может выполнять сварку в труднодоступном для человека положении. И даже больше: регулировать все настройки в автоматическом режиме, если это необходимо. Например, многие автоматы способны без проблем восстановить заданные настройки и продолжить работу после внезапного отключения электричества. И для этого не потребуется помощь оператора.

Автоматы равномерно используют расходные материалы, поэтому на производстве никогда не будет перерасхода или «внезапного» исчезновения газа из баллона, бухт с проволокой и т.п. Поэтому автоматические сварочные аппараты считаются одними из самых экономичных, хоть и требуют большого количества электроэнергии для стабильной работы.

Учтите, что во время автоматической сварки сам оператор не участвует в сварочном процессе, поэтому исключена угроза его здоровью и жизни. Это достоинство особенно важно на опасных производствах.

Зачем нужна полуавтоматическая сварка, если есть автомат?

Многие новички, прочитав эту статью, могут задаться подобным вопросом. Ведь с первого взгляда автоматическая сварка выигрывает во всем. Она экономична, производительна и исключает человеческий фактор. Но, не все так просто.

В большинстве случаев применяется именно полуавтоматическая сварка. Автоматы оправданы только на крупномасштабном серийном производстве, где работы производятся практически без перерыва. Но такие производства составляют очень небольшой процент среди сфер, где применяется сварка. В большинстве случаев у предприятий и мастерских нет необходимости закупать такое дорогое оборудование. Им проще нанять сварщика и применять полуавтоматическую сварку, поскольку она оказывается более целесообразной при сварке в небольших объемах.

Именно поэтому не существует ответа на вопрос: «Что лучше —сварочный аппарат автомат или полуавтомат?». Все зависит от конкретной ситуации. Где-то полуавтомат будет недостаточно эффективен, а где-то автомат съест весь бюджет предприятия и не оправдает себя.

Также учтите, что для автоматической сварки необходимо создать оптимальные условия. Настройка автомата — это дело непростое. Им должен заниматься специалист, понимающий все тонкости и сложности процесса. Машина не обладает интеллектом и порой не способна избежать критичных ситуаций. К тому же, сварочный полуавтомат гораздо дешевле и компактнее автомата. В большинстве случаев его даже можно перевозить вместе с баллоном на специальной тележке. Автомат не может этим похвастаться.

В остальном же, автоматический и полуавтоматический сварочный процесс ничем не отличаются, кроме присутствия человека. И там, и там применяется защитный газ, порошковая проволока или флюс. И там, и там используется присадочный материал и горелка.

Основные правила при проведении сварочных работ

При выполнении сварочных работ на промышленных объектах используется сварка автомат или полуавтомат: в чем разница между этими видами сварных приборов максимально быстро поймет опытный мастер:

- автоматическая сварка сопровождается механизированным движением дуги и подачей электродов;

- полуавтоматическая сварка подразумевает механизированную подачу проволоки и ручное перемещение дуги.

Новичку в подобных вопросах важно овладеть основными правилами высококачественной сварки. Стать профессионалом и мастерски справляться с полуавтоматом можно только при изучении всех тонкостей сварки таким типом сварного оборудования.

Немаловажно при этом соблюдать технику безопасности: надевайте форму и маску для защиты от ультрафиолетового ожога. Внимательно изучите и всегда придерживайтесь норм и стандартов по ГОСТу. Не пренебрегайте правилами, которые помогут уберечься от травм.

Использовать преимущества полуавтоматической сварки в полной мере можно только, если понимать специфику работы с таким оборудованием.

Специалисты рекомендуют выполнить пробный шов на черновой детали или в том участке детали, где он будет практически не заметен. Это позволит убедиться в правильности установленных настроек на полуавтомате для сварки.

Обязательно прочтите инструкцию к прибору перед его включением, а в последствие соблюдайте ее беспрекословно.

Источники: https://stroy-podskazka.ru/svarochnyj-apparat/avtomaticheskij/, https://tokar.guru/svarka/svarochnyy-avtomat-vidy-i-preimuschestva-apparatov.html, https://svarkaved.ru/tekhnologii/vidy-i-sposoby-svarki/chto-takoe-avtomaticheskaya-svarka, https://tutsvarka.ru/vidy/svarka-avtomat-i-poluavtomat, https://svarkaed.ru/oborudovanie-dlya-svarki/apparaty/po-tipu-raboty/chem-otlichaetsya-svarochnyj-avtomat-ot-svarochnogo-poluavtomata.html, https://svarkaprosto.ru/tehnologii/avtomaticheskaya-svarka